Порядок проверки пн-40 на разряжение: забор воды без вакуум-аппарата

Содержание:

- Внешний осмотр

- Оборудование пожарных насосных установок вакуумными насосами

- Гидравлические тесты обязательны:

- Проверка обратного клапана

- Вид, способ, величина испытательного давления, продолжительность, оценка испытаний

- Порядок проведения испытания трубопроводов водоснабжения и его цель

- Подготовка пожарного автомобиля к работе

- Порядок работы

- Аренда гидравлических опрессовщиков

- Правила оформления результатов

- Фиксация результатов

- Характеристики

- Основные характеристики

- Как проводятся гидравлические испытания системы отопления:

- Как правильно составляется акт

Внешний осмотр

Поскольку пожарный кран находится в шкафу и является его частью, то вначале проводят внешний осмотр. Шкаф должен быть сделан из негорючего материала, его дверца свободно открываться на угол 160 °. На дверце должна присутствовать наклейка с буквами ПК. Желательно, чтобы с внутренней стороны висела инструкция действий при пожаре.

Инспектор вправе проверить, обозначен ли пожарный кран на плане эвакуации. Если по нормам предусмотрен огнетушитель, то он должен стоять в заправленном состоянии в шкафу или висеть рядом на кронштейне.

В процессе испытаний и осмотра, обращают внимание на месторасположение пожарного крана. Его устанавливают в помещении, где поддерживается положительная температура на протяжении всего года

Чтобы рукав не залеживался, раз в год его перекатывают на противоположное ребро. Проверяют комплектацию противопожарного шкафа. К вентилю должен быть надежно подсоединен пожарный рукав, а к рукаву ствол.

Проверяют, на какой высоте установлен кран. Она должна равняться 1,35 м, плюс-минус 15 см. Если применяется спаренный вариант, то нижний экземпляр располагается на высоте 1 м. от пола.

https://youtube.com/watch?v=0qFhR92UKKk

Главным рабочим элементом пожарного крана является запорная арматура. Клапан должен легко открываться вручную при вращении маховика без применения дополнительных инструментов. Поскольку пожарные краны находятся внутри помещения, то при испытаниях на водоотдачу надо позаботиться о том, куда направлять струю воды, чтобы не испортить имущество.

Испытание проводят в такое время суток, когда нагрузка на водопроводную сеть максимальная. Если кран использовался для пожаротушения, то его осматривают, при необходимости проводят ремонт и замену частей.

Это интересно: Внутренний противопожарный водопровод: испытание, проверка, требования

Оборудование пожарных насосных установок вакуумными насосами

Пожарные автомобили, в основном комплектуются центробежными агрегатами ПН 30, ПН 40, где 30 или 40 подача в л/с. Пожарный насос серии ПН разработан в середине прошлого века, благодаря своей надежности используется по сей день. В наше время пожарные помпы ПН 40У агрегатируются со всеми автоцистернами и автонасосами, выпускаемыми на шасси ГАЗ 66, ЗИЛ 130 и 131, Урал 375.

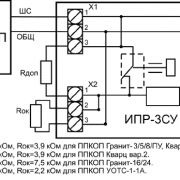

Современные пожарные установки на базе насосов ПН 40У (унифицированный) дополняют вакуумным насосом АВС 02 Э, заменяя струйные (газоструйные) насосы, которые работают от выхлопных газов пожарного автомобиля по принципу эжектора. Вакуумный аппарат АВС является автономной системой, разработанной для заполнения водой пожарных насосов.

Вакуумный пожарный насос

Такой насос имеет ряд преимуществ перед струйными аппаратами:

- Вакуумный насос АВС 02 Э способен работать автономно без привода пожарного насоса.

- Проверка на герметичность проводится без пуска двигателя, что упрощает проверки, экономит топливо и увеличивает ресурс двигателя. Вакуумирование насосной установки при проверке длится не более 7 секунд.

- Имеет высокую производительность. Водозаполнение происходит даже при не 100%-ой герметичности всасывающих рукавов и насосной установки с высоты всасывания 7,5 м за 20-35 секунд.

- Аппарат легко устанавливается в любом пожарном автомобиле без привлечения сторонних специалистов.

- АВС 02 Э прост в управлении (одной кнопкой) и обслуживании. 1раз в месяц следует проверить/долить масло.

- АВС 02 Э рассчитан на присоединение не только к агрегатам типа ПН 40У, но и с обычными вакуумными затворами.

- Аппарат обладает повышенной надежностью и устойчивостью к всевозможным нестандартным ситуациям в работе.

Логическим продолжением идей, лежащих в линейке агрегатов ПН 40, являются помпы марки НЦПН 40 100. В сравнении с предшественниками агрегаты имеют некоторые преимущества:

- лучшие гидравлические показатели: запас по напору, подача с высоты всасывания 3,5 м до 50 м/с, от гидрантов до 60 м;

- увеличенный КПД обеспечивает экономию топлива и снижает нагрузки на двигатель;

- применен более мощный пеносмеситель, позволяющий пенным установкам работать с производительностью до 50 л/с;

- модернизированный дозатор за счет точной, плавной регулировки экономит пенообразователь;

- обладает вакуумной системой АВС;

- сальник уплотнительный новой конструкции износоустойчив, не требует текущего обслуживания.

Это интересно: Пожарный автомобиль ПМГ-1: история, устройство и ТТХ

Гидравлические тесты обязательны:

- по окончании отопительного периода;

- перед запуском (независимо от того, тестировалась ли схема перед консервацией на лето);

- после ремонта или реконструкции;

- при первичном запуске системы.

Выберите калькулятор для расчета стоимости работ

- Расчет стоимости договора на гидравлические испытания

- Расчет стоимости химической промывки теплообменника

- Расчет стоимости обслуживания (ТО) ИТП и ЦТП

- Расчет стоимости установки УУТЭ

- Расчет стоимости проектирования теплового пункта

- Расчет стоимости эксплуатации инженерных систем

- Расчет стоимости химической промывки трубопроводов ЦО

- Расчет стоимости диагностики повреждений трубопроводов

Краткое описание

Суть гидравлических испытаний заключается в том, что в систему под напором подается вода. На протяжении определенного периода времени за контуром наблюдают, чтобы сделать вывод о его техническом состоянии.

Алгоритм процесса выглядит следующим образом:

- Система теплопотребления отсекается от сетевого трубопровода при помощи запорной арматуры.

- Из контура сливается теплоноситель.

- Схема заполняется водой. Температура вода должна быть не выше 45 °С.

- Параллельно через специальные или спускные отверстия удаляется воздух.

- Если комплекс теплопотребляющих устройств используется для отопления помещений 4-5 лет, регламент предписывает предварительно произвести его промывку от осадка и возможных механических примесей.

- При помощи насосов в системе нагнетается давление до уровня эксплуатационного.

- Напор поддерживается на протяжении всего периода проведения гидравлического теста (от 10 минут и более).

В целом длительность испытания определяется материалом труб и теплораспределительного оборудования, их изношенностью и коэффициентом тепловой нагрузки.

Если на данном этапе технологического процесса не выявлены технические дефекты, величину напора доводят до уровня испытательного.

При этом следят за показаниями установленных на оборудовании манометров: если в течение времени тестирования испытательное давление не снизилось, или уменьшилось незначительно(до 0,2 кгс/см2), контур считается достаточно герметичным и пригодным к использованию.

Если сразу подать в систему теплоноситель под давлением, значительно превышающим расчетное, возрастает риск повреждения трубопровода и выход контура из строя.

Если в процессе тестирования:

- не обнаружена течь;

- не появились трещины или свищи;

- нет запотевших поверхностей,

То схема считается успешно прошедшей испытание на прочность.

Если тесты показали необходимость замены или ремонта отдельных элементов гидравлической или паровой системы, процесс прекращают до окончания работ, а затем проводят по указанному алгоритму снова.

Для различного оборудования, а так же для участков трубопровода, выполненных из разных материалов, гидравлические испытания проводят раздельно. Соответственно, и величина напора может существенно разниться на разных участках. Например, сегменты, выполненные из чугуна более хрупкие, и запас их прочности предписывает подачу давления меньшего, чем стальным.

Для энергоустановок, характеризующихся небольшой тепловой нагрузкой, гидравлические испытания могут быть заменены пневматическим.

Проверка обратного клапана

Для проверки обратного клапана необходимо:

- выключить сцепление;

- открыть задвижку “из цистерны” и заполнить насос водой;

- закрыть задвижку “из цистерны”;

- открыть заглушку линии подсоса пенообразователя от внешней емкости;

- открыть пробковый кран пеноомесителя;

- установить дозатор в положение “5”;

- включить сцепление;

- увеличить обороты насоса и довести давление в насосе до 0,6 МПа (6 кто/см, кв.)

- проверить подсос воздуха через отверстие линии подсоса пенообразователя от внешней емкости (лист бумаги должен притягиваться к отверстию);

- резко и одновременно уменьшить обороты двигателя и выключить оцепление;

- проверить работу обратного клапана – обратный клапан должен закрыться. Если из отверстия линии подсоса пенообразователя от внешней емкости будет вытекать вода – обратный клапан неисправен.

Снятие и демонтаж без разборки насоса

Отвернуть гайки, крепящие фланец 5 и отвернуть гайки болтов) соединяющих корпус крана 4 и корпус пеносмесителя 13; опустить корпус пеносмесителя в отверстие крышки насоса; снять прокладку между корпусами крана и пеноомесителя; отвернуть гайки) крепящие корпус крана; снять корпус пеносмесителя.

Вид, способ, величина испытательного давления, продолжительность, оценка испытаний

Вид испытаний (прочность, герметичность), способ испытаний (гидравлический, пневматический и др.), величина испытательного давления, продолжительность и оценка результатов испытаний должны быть указаны в проектной документации.

Таблица 1.

| испытываемое средство | рабочее давление Pраб, МПа | Коэффициент испытательного давления | Испытательное давление Рисп, МПа |

Технические средства ВПВ (СП 10.13130.2009 и СНиП 2.04.01-85*):

|

0,6

0,9 |

1,5 *

1,5* |

не менее 0,9

не менее 1,35 |

| Технические средства ВПВ, объединенного с УАПТ (СП5.13130.2009, ГОСТ Р 51052-2002) | 1,0 | 2-4* | не менее 2,4-4,8 |

| Трубопровод стальной и пластмассовый (СНиП 3.05.05-84) | 1,25 |

*Относительно паспортного значения рабочего давления на конкретное техническое средство

Величина испытательного давления на герметичность должна соответствовать рабочему давлению.

При гидравлическом испытание допускается обстукивание стальных трубопроводов молотком массой не более 1,5 кг, трубопроводов из цветных металлов — молотком массой не более 0,8 кг. При пневматическом испытании обстукивание не допускается.

При пневматическом испытании давлении в трубопроводе следует поднимать постепенно с осмотром на следующих ступенях:

- при достижении 60% испытательного давления — для трубопроводов, эксплуатируемых при рабочем давлении до 0.2МПа

- при достижении 30 и 60% испытательного давления — для сосудов, аппаратов и трубопроводов, эксплуатируемых при рабочем давлении 0.2МПа и свыше.

На время осмотра подъем давления прекращается.

Окончательный осмотр производится при рабочем давлении и , как правило, совмещают этот осмотр с испытанием на герметичность.

Пневматические испытания на прочность не допускаются:

- для трубопроводов, изготовленных из хрупких материалов

- для трубопроводов, расположенных в действующих цехах

- для трубопроводов, расположенных на эстакадах в каналах и лотках рядом с действующими трубопроводами

- при избыточном давлении более 0.4МПа, если на трубопроводах установлена арматура из серого чугуна

Испытательное гидравлическое или пневматическое давление на прочность должно быть выдержано в течении 5 мин., после чего его снижают до рабочего.

Испытания признаются удовлетворительными, если не обнаружено протечек в разъемных и неразъемных соединениях и падения давления по манометру с учетом изменения температуры в период испытания.

Порядок проведения испытания трубопроводов водоснабжения и его цель

Проводя испытания трубопроводов водоснабжения, специалисты проверяют сразу несколько показателей:

- Обнаружение бракованных участков.

- Герметичность.

- Надёжность.

Тестирование отопления проводят перед тем, как заново построенный объект вводится в эксплуатацию. Это касается не только введение новой коммуникации, а так же ее капитального ремонта.

Если обнаружены дефекты, их устраняют в самые короткие сроки. Тесты повторяются до тех пор, пока результаты работы не будут признаны положительными.

Сами испытания трубопроводов проводятся в два захода.

- Сначала идут предварительные.

- За ними следуют окончательные.

Первый этап предполагает нагнетание воды в трубопровод, под высоким давлением. Главное, чтобы напор был в полтора раза больше, чем обычные рабочие показатели.

При этом важно сохранить доступ к элементам системы, которые находятся как внутри, так и снаружи. Это надо сделать до того, как будут смонтированы сантехнические приборы

Подземные участки трубопровода полностью закрываются перед началом проведения окончательных испытаний. На данном этапе необходимо завершить все работы по монтажу.

Но к установке сантехнических приборов ещё не приступают. Во время данных мероприятий напор повышают на 1,3 раза в сравнении с обычным.

Методика допускает наличие дополнительных правил.

- Гидравлические проверки систем водоснабжения нужно производить только спустя 24 часа после того, как завершился монтаж. Температура окружающей среды обязательно должна быть выше нуля.

- При проведении данного мероприятия, трубы наполняют водой полностью. Пока она не дойдёт до верхней части стояков. Перед этим состояние труб проходит визуальный осмотр для контроля. При выявлении заметных недочётов их исправляют сразу. Считается, что система успешно прошла проверку, если на протяжении 20 минут рабочего состояния не возникает протечек. И если вода сохраняет отмеченный ранее уровень.

Подготовка пожарного автомобиля к работе

Пожарные автомобили содержатся в гаражах пожарных частей в полной боевой готовности: заправлены ГСМ; цистерна заполнена водой, пенобак — пенообразователем; укомплектованы пожарным оборудованием.

При подготовке ПА по прибытию на место работы необходимо:

- Установить ПА на ручной тормоз;

- Установить под колеса противооткатные упоры.

- Присоединить необходимые рукавные линии;

- Установить рычаг коробки перемены передач в нейтральное положение;

- Включить зажигание поворотом ключа вправо до щелчка;

- Включить стартер и запустить двигатель.

- Нажать педаль сцепления и включить КОМ (для чего переведите рычаг включения коробки на себя и плавно отпустите педаль сцепления);

Дальнейшие операции по пуску насоса зависят от условий работы (подача воды от цистерны, открытого водоема или гидранта). Во избежание выхода из строя выжимного подшипника сцепления не допускается длительная работа силовой передачи с выжатой муфтой сцепления.

Порядок работы

Установка АЦ на пожаре

АЦ должна содержаться в гараже пожарной части, как правило, в полной готовности: заправленной топливом, маслом, с заполненными водой цистерной и пенообразователем – пенобаком, укомплектованной ПТВ.

По прибытию на место пожара, в зависимости от наличия открытого водоема или гидранта, а также, от способа предстоящей работы (подачи воды или воздушно-механической пены) АЦ устанавливается на место, безопасное в отношении воздействия на нее огня и позволяющее, при необходимости, быстро эвакуироваться. При этом надо стремиться, чтобы длина напорной линии и количества изгибов рукавов при прокладке были минимальными.

Убедившись в правильности выбора места, необходимо:

- установить АЦ с работающим на холостом ходу двигателем на ручной тормоз, рыча переключения передач должен быть в нейтральном положении, а рычаг системы управления подачей топлива в насосном отсеке – в положении холостого хода, т.е. поставлен в крайнее положение «от себя», (работа насоса без воды на больших оборотах или длительное время недопустима);

- выжать педаль сцепления, включить КОМ и плавно отпустить педаль сцепления (насос включен);

- при недостаточном внешнем освещении выключателями на электрощитке включить освещение в отсеках кузова и поворотные фары-прожектора;

- произвести прокладку и подсоединение всасывающих и напорных линий в зависимости от условий работы (от цистерны, водоема или гидранта);

- открыть дверь насосного отсека.

Дальнейшие операции по пуску насоса зависят от условий работы.

Работа от цистерны

При работе от цистерны необходимо:

- проверить надежность установки заглушки на всасывающем патрубке насоса;

- приоткрыть одну из напорных задвижек (вентилей) пожарного насоса для выпуска воздуха и открыть кран на трубопроводе от цистерны для заполнения насоса водой; Примечание. Не рекомендуется для выпуска воздуха открывать крин вакуумного затвора во избежание попадания воды в вакуумный насос;

- открывать плавно напорные задвижки (вентили);

- рычаг управления подачей топлива в насосном отсеке выжать «на себя», увеличив обороты двигателя автомобиля и установив необходимый режим работы насоса.

Работа от водоема

При работе от водоема необходимо:

- вынуть из пеналов и состыковать всасывающие рукава с всасывающей сеткой, присоединить всасывающую линию к трубопроводу забора воды из водоема, конец всасывающей линии с сеткой опустить в водоем (сетка должна быть опущена не менее, чем на 300 мм ниже уровня воды, но не на дно);

- выключить привод насоса, выжав рычаг выключения сцепления «на себя» и зафиксировав его (допускается привод насоса не выключать, при этом двигатель автомобиля должен работать на холостом ходу);

- проверить закрытое положение всех задвижек и кранов насосной установки, включить вакуумную систему (открыть вакуумный затвор и включить вакуумный агрегат в автоматическом или ручном режиме согласно РЭ на вакуумный насос или РЭ на НЦПК);

- после заполнения пожарного насоса водой и выключения вакуумного агрегата (автоматического или ручного) закрыть вакуумный затвор, включить привод насоса, установив рычаг выключения сцепления в исходное положение;

- увеличить обороты двигателя и. после того, как насос разовьет необходимое давление, плавно открыть напорные задвижки (краны) насоса и установить необходимый режим работы насоса.

При работе со стволом-распылителем высокого давления открыть напорный кран высокого давления и включить ступень высокого давления согласно РЭ на НЦПК.

Работа от гидранта

При работе от гидранта необходимо:

- открыть крюком из состава ПТВ крышку колодца гидранта;

- установить пожарную колонку на гидрант и присоединить к всасывающему патрубку насоса водосборник;

- соединить колонку с водосборником при помощи напорно-всасывающих рукавов диаметром 75 мм длиной 4 м;

- открыть клапаны гидранта и колонки, открыть одну из напорных задвижек (вентилей] для выпуска воздуха, заполнить насос водой;

- открыть плавно напорные задвижки (вентили), увеличить обороты двигателя и установить необходимый режим работы насоса.

Аренда гидравлических опрессовщиков

Аренда гидравлических опрессовщиков для опрессовки трубопроводов, гидросистем

Общая информация

Арендой гидравлических опрессовщиков пользуются для выполнения задач в полевых условиях по проверке прочности и герметичности трубопроводов и оборудования после планового или аварийного ремонта. Аренда позволяет быстро получить опрессовщик с нужными характеристиками в кратчайшие сроки и провести:

- поверку и калибровку средств измерений;

- гидравлическую опрессовку;

- контроль герметичности, утечек;

- испытания задвижек;

- испытания мембранных предохранительных клапанов;

- испытания отключающих клапанов;

- испытания колонной головки;

- испытания фонтанного оборудования;

- испытания РВД;

- испытания химических реакторов;

- испытания ресиверов;

- испытания корпусов насосов.

В зависимости от потребностей заказчика, испытательное оборудование возможно арендовать на срок от недели до нескольких месяцев. Технические специалисты компании готовы оказать не только консультационную поддержку, но и подготовить и провести опрессовку.

Характеристики

Преимущества

Ограничения

Типы перекачиваемых сред

Правила оформления результатов

После получения числовых значений во время испытаний их сверяют с нормами по таблицам СП 10.13130.2009 или СНиП 2.04.01–85*.

Если параметры равны или превышают нормативы, то испытания признаются положительными.

По итогам контроля оформляются протокол и акт.

В первом документе должны присутствовать следующие пункты:

- день, месяц, год, место опрессовки;

- схема ВПВ с отмеченными номерами проверенных кранов;

- количество и номера одновременно проверяемых устройств;

- тип насоса, минимальное полученное давление;

- все измеренные параметры, сравнение их с нормативными значениями;

- наименование обслуживающей организации;

- члены комиссии, проводящей испытания.

Акт включает в себя данные:

- о времени и месте проведения опрессовки;

- сведения о компании, проводящей обслуживание ВПВ;

- выводы, сделанные в результате испытаний.

Документ: АКТ проверки внутреннего противопожарного водопровода

Фиксация результатов

После проверки исправности ПК и водоотдачи в системе составляют акты, протоколы и подписывают полученные данные в журнале испытаний. Образец акта проверки пожарных кранов на водоотдачу дан в приложении 1 к Методике.

В комиссию входит представитель компании, проводящей проверку, а также представитель организации, в которой проводятся испытания.

На предприятии обязательно ведется «Журнал учета техобслуживания пожарного инвентаря». После каждой проверки данные заносятся в соответствующие графы и заверяются подписью того, кто проводил испытание. В протоколе подробно отображают ход проверки с указанием времени снятых замеров. Образец протокола испытаний клапанов ПК на исправность также дан в Методике (прил. 3).

Ответственность за соблюдение сроков испытания системы ВПВ и пожарных кранов несут руководители предприятий, а также лица, отвечающие за противопожарную безопасность. Проводить же ТО и проверку пожарных кранов на водоотдачу, а также составлять ремпроект и делать их реставрацию имеют право компании, получившие лицензию МЧС на данный вид работ.

Характеристики

Самое популярное оборудование современных ПА – центробежные насосы. Их используют для подачи воды, пены, создания вакуума или прокачки водопроводов. При этом независимо от вида ПН выделяют основные характеристики этого оборудования:

- Объем подаваемого вещества, измеряемый в л/с или м3/с.

- Высота выходящей струи (измеряется в метрах).

- Расстояние от поверхности воды до горизонтальной оси самого насоса, или высота всасывания (в метрах).

- Частота вращения вала (об/мин).

- Коэффициент полезного действия.

Оборудование нормального давления, которым комплектуется большинство ПА, дает напор 100 м и работает на высоте всасывания 7-7.5 м. В среднем такой агрегат выдает 40 л/с. КПД при этом – 60%. Для высокого давления характерен напор 200-400 м при КПД 40% и более.

Основные характеристики

Пожарные центробежные насосы всасывают воду с помощью инерционной силы. Они незаменимы в тушении огня. Назначение центробежных агрегатов- подача жидкости или пены для тушения, создание вакуума и прокачка воды в трубопроводах.

Не смотря на разное устройство таких насосов, все они имеют общие характеристики, а именно:

- Объем жидкости, что подается, или других веществ для тушения огня за единицу времени (подача измеряется в литрах за секунду или кубических метрах за секунду).

- Высота подъема струи или напор, измеряется в метрах. Определяется по показаниям манометра или вакууметра.

- Высота всасывания- расстояние между поверхностью воды и горизонтальной осью, м.

- Частота вращения вала, об/мин.

- Коэффициент полезного действия.

Пожарный насос НЦПН-100/100М

Пожарные насосы высокого давления по нормам должны создавать напор 200 или 400 метров. КПД с нормальным давлением достигает более 60%, при высоком- не меньше 40%. к меню

Устройство центробежных агрегатов

Основным рабочим элементом данного оборудования является колесо с лопастями, что загребают воду. Жидкость движется по кругу, ускоряется с помощью центробежной силы, далее прижимается к стенкам и засасывается. Поток движется по спирали к конусному диффузору, что расширяет и замедляет его.

Центробежные повысители имеют ряд достоинств: равномерность, подача без пульсаций средств для тушения, простое управление, обслуживание, эксплуатация. К тому же, если пожарный ствол перекрывается, засоряется или заломливается рукав, давление в системе чрезмерно не повышается

Оборудование не нуждается в сложном приводе от двигателя, имеет небольшую массу, компактные габариты, что важно для пожарных автомобилей

Есть недостатки – всасывающую линию и насос необходимо предварительно заполнять водой. Для компенсации такого недостатка существуют устройства, что заполняют полости агрегата жидкостью из цистерн. На машинах устанавливаются также вспомогательные насосы, что работают кратковременно для заполнения рукава и насоса.

Если забор воды происходит из водоема, сначала включается вакуумный аппарат для откачивания воздуха. После заполнения системы водой и достижения избыточного давления, открываются клапаны, происходит пуск воды в рукав.

Вакуумный пожарный насос

На пожарный насос устанавливаются водопенные коммуникации. Смешивая воду и пенообразователь, они создают пену. На автоцистернах водопенные коммуникации управляются с помощью вентилей. Более распространена воздушно-механическая пена, поскольку водопенные коммуникации более компактны и удобнее хранение илидоставка пенообразователя к смесителям.

Повысительный агрегат, что устанавливается на пожарном автомобиле, состоит из насоса, коллектора, затворной арматуры, приборов для создания вакуума и подачи вещества для образования пены. к меню

Проверка герметичности

Все агрегаты, повышающие давление, проходят проверку на сухой вакуум. Для этого краны и задвижки закрываются и включается мотор. С помощью вакуумной системы давление 75-80 кПа создается за 15 секунд. В норме воздух в насосе должен разрядиться до 13 кПа или меньше на протяжении 2,5 секунд. Места протечки воздуха проверяются мыльным раствором при опрессовке водой с давлением до 0,6 Мпа.

Категорически запрещается самопроизвольно отвинчивать или ослаблять соединения в процессе работы.

Существует 6 видов периодических и типовых испытаний пожарных насосов, которые проводятся на предприятиях с наличием нужного оборудования. к меню

Как проводятся гидравлические испытания системы отопления:

1. Если система работает, ее нужно остановить. Испытываемый участок трубопровода разбивается на условные составные части, которые подвергаются предварительной внешней проверке. В процессе осмотра проверяется вся техническая документация и соответствие стандартам, устанавливаются специальные заглушки для того, чтобы обособить проверяемый участок от основной трубопроводной системы. Недопустимо использовать для этой цели предустановленные запорные механизмы, предусмотренные производителем при монтаже.

2. Устанавливается оборудование, необходимое для проверки – это может быть гидравлический пресс или насос, компрессор: то, что создает давление, необходимое в процессе проведения тестов. Также подсоединяют дополнительное оборудование, в том числе вентили, манометры, измерительные приборы. Когда подготовка закончена, начинается процесс проверки.

3. При помощи гидравлического оборудования в системе создается давление, значение которого рассчитывается ранее и зависит от условий работы и рабочих параметров. В большинстве случаев испытываемое давление превышает рабочее на 20-50%, но не менее определенных значений, оговоренных в СНиП. Давление нагнетается постепенно с целью соблюдения безопасности и во избежание гидроударов, контролируется минимум 2 независимыми измерительными приборами. При этом устанавливается допустимый коридор отклонений вследствие изменения температуры теплоносителя.

4. Одновременно с повышением давления принимаются меры, исключающие скопление газов в элементах трубопровода, заполняемых жидкостью. После того, как необходимое давление достигнуто, оно удерживается на протяжении определенного периода – времени выдержки, установленного техническими нормами, но не менее 5 минут. Систему держат под давлением, наблюдая за показаниями манометра. Персонал должен находиться в безопасном месте, изолированном от испытуемого участка. По окончанию времени выдержки давление понижается до уровня рабочего.

5. Анализ результатов, осмотр системы. Если давление не снижается – утечки отсутствуют, система исправна. Падение давления говорит о разгерметизации системы и необходимости поиска и ликвидации утечки. После планомерного увеличения, времени выдержки и постепенного снижения давления внутри испытываемого участка осуществляется проверка на герметичность и прочность швов. Проводится осмотр всех находящихся в поле зрения участков труб. В случае, если трубы сделаны из цветных металлов, сварные швы простукиваются деревянным молотком весом до 800 г, если из стали, до допускается использование молотка весом до 1,5 кг.

Таким образом осуществляется проверка всех участков трубопровода или теплосети. В случае, если в системе используются комбинированные сосуды с разными рабочими давлениями на участках, отдельные проверки нужно провести для каждого из них.

Данную схему можно назвать «примерной», так как значения падения давления различны в каждом конкретном случае и на конкретном объекте. Точнее просчитываются они уже на месте, при планировании работы.

Установленные нормы гидравлических испытаний:

– Гидравлические испытания проводятся согласно установленным стандартам СНиП III-Г.9—62 и НиТУХП—62. – Процедура осуществляется под контролем руководителя, это может быть мастер или уполномоченный представитель производителя. Проверка должна проводиться в соответствии с требованиями Госгортехнадзора и техникой безопасности с учетом инструкций в технической документации объекта. – Измерительные приборы и манометры, используемые во время испытаний, должны пройти предварительную проверку. Используются только опломбированные манометры с классом точности от 1,5 и выше. Согласно стандарту ГОСТ 2405—63, приборы должны иметь диаметр минимум 150 мм и шкалу, рассчитанную на максимальное значение в 1,33 от измеряемого в процессе проверки давления.

Оценка гидравлических испытаний испытаний

Во время испытаний участки трубопровода проверяются на прочность соединений и плотность. Успешность испытаний проверяется по 3 основным параметрам:

• Стабильное давление внутри труб, без неконтролируемого снижения • Отсутствие признаков, указывающих на нарушение целостности – течи, разрывов, нарушения швов, запотеваний • Отсутствие деформаций, выявленных во время визуального осмотра

В случае, если присутствует одно или несколько нарушений, результаты проверки считаются неудовлетворительными. Система подлежит ремонту с последующей проверкой до тех пор, пока параметры не будут удовлетворительными.

Как правильно составляется акт

Акт на водоотдачу внутреннего пожарного водопровода составляется в двух экземплярах. Один из них остается на объекте, второй передается в контролирующие органы. Последний подтверждает, что проверка проведена в срок.

- В акте проверки работоспособности внутреннего пожарного водопровода вписывается наименование объекта, а также адрес.

- Номер и срок проведения проверки.

- В документ вписывается, для каких целей он создается.

- Состав комиссии. Как было сказано выше, здесь вписываются ФИО и должности сотрудников.

- Факт проведения испытания и результаты.

- Если были выявлены неисправности пожарного водопровода или его частей, то это указывается в акте испытаний внутреннего противопожарного водопровода (образец можно посмотреть здесь).

- Указываются меры устранения недостатков и сроки их выполнения.

- Если к акту прилагаются дополнительные документы, то их перечень должен быть составлен отдельным пунктом.

- В конце пишется список комиссии, где ее члены ставят подписи.

Типовой бланк акта по проверке технического состояния и проведенных испытаний пожарных кранов

Если испытания проводит специализированная компания, то ее работу контролирует ответственный за противопожарную безопасность сотрудник объекта. Проверяющая организация составляет свой акт проверки пожарного водопровода (образец может отличаться от предыдущего).

При этом в состав испытаний могут входить разные процедуры. К примеру, проверка комплектности кранов, перекатка шлангов, проверка резиновых манжет на предмет их целостного состояния и возможности обеспечить стопроцентную герметичность соединяемых узлов и деталей. Но главная задача проводимых тестов – проверить противопожарную систему на водоотдачу. Это в первую очередь касается кранов, рукавов и трубопроводов (наружных и внутренних).

Необходимо отметить, что образец акта проверки пожарных кранов на водоотдачу не является отдельным документом. То есть составляется единый акт, в который вписываются все испытания, касающиеся элементов системы противопожарной безопасности: кранов, шлангов, лафетов, стволов и прочего.