Пена для пожаротушения

Содержание:

- Ограничения в применении

- Расчет количества пенообразователя для тушения пожаров

- Преимущества огнетушащей пены

- Плюсы и минусы

- 5.2. Определение кратности и устойчивости пены низкой и средней кратности

- Характеристика

- Характеристика

- Выбор пенообразователя

- Пена:

- 5.3. Определение времени тушения пеной низкой кратности из фторсодержащих пенообразователей водонерастворимых горючих жидкостей

- Пенообразующая способность пены:

- Пожарная пена

- Методика расчета тушения

- Ограничения по практическому использованию

- Дополнительные преимущества

- Области использования и преимущества

- Требования технического регламента

- Пенообразователи и пена. Их классификация

- Принцип действия

Ограничения в применении

Главный недостаток пожарной пены – высокая электропроводность, так как это по большей части водный раствор. Поэтому недопустимо направлять ее на тушение включенных в сеть приборов и любых устройств под напряжением.

Пена для пожаротушения имеет еще несколько минусов:

- несовместимость с некоторыми порошками;

- не подходит для ликвидации пожара, источником которого стал газ или криогенные жидкости. Исключение – высокократный пенный раствор, уменьшающий опасность при их растекании.

Технические ошибки могут привести к непредвиденным ситуациям, когда возгорается топливо, ГСМ или нефтепродукты. Единственный эффективный метод ликвидации таких пожаров – тушение пеной. Ее создают разными способами и используют, принимая в расчет полученные характеристики.

Детальная информация видна на видео:

Расчет количества пенообразователя для тушения пожаров

Ключевым показателем для пожарных является расход готового раствора на квадратный метр площади. Объем пены равен сумме объемов концентрата и воды.

Для расчета расхода учитывают также и процент концентрации ПО. При 4% концентрате необходимо 24 литра воды, при 6% – 15,7 литра. Эти значения составляют коэффициент соответствия норме

При этом важно также знать и общий коэффициент, который рассчитывается по формуле: Кв = Vв/Vп. Сравнение этих двух показателей позволяет определить, что при тушении закончится раньше, пена или вода

Если пена, то Кв будет больше нормативного коэффициента. Если вода, то наоборот.

Vр = Vп * Кв + Vп (если Кв > Кв(N)) (I)

Vр = Vв / Кв + Vв (если Кв < Кв(N)) (II)

Преимущества огнетушащей пены

Один из значительных плюсов – экономия ресурсов. Пенное пожаротушение не требует большого расхода воды.

Помимо этого, у него есть несколько преимуществ:

- объемное тушение, когда помещение можно заполнить от пола и до потолка, подавив возгорание внутри. При этом никакого вреда здоровью пожарным это не принесет. Цена ремонта после такого бедствия будет намного ниже, чем при тушении водой;

- ликвидация пожаров на больших площадях (например, при возгорании самолета топливо разливается на километры);

- смачивающие свойства лучше, чем у воды, так как отсутствует поверхностное натяжение. Это качество пены активно используется, в т. ч. и на мойках авто;

- благодаря способности растекаться и накрывать соседние участки, не требуется одновременное перекрытие всего зеркала горения;

- охлаждающие свойства сдерживают огонь;

- для раствора может использоваться вода любой степени жесткости.

Помимо этого, при возгорании вытекающих нефтепродуктов пена позволяет остановить натиск.

Сначала с ее помощью создается преграда, а затем сверху – защитный слой, который накроет горючую жидкость. Такое тушение пожаров получило название «послойное».

Плюсы и минусы

Преимущества:

- Небольшой расход огнетушащей жидкости по сравнению с водными АУПТ. Отсутствие перерасхода воды исключает косвенный материальный ущерб от повреждения отделки помещений, товароматериальных ценностей.

- Возможность выбора способа тушения – локального или объемного.

- Пригодность для тушения не полностью герметичных помещений, что делает пенные УАПТ куда более пригодными для применения на многих объектах, где использование газовых, аэрозольных, порошковых систем невозможно.

- Производимые сегодня пенообразователи, как и пена, получаемая из них, безопасны для кожи человека, легко убираются с поверхности пола, корпусов оборудования, складских стеллажей после тушения пожара.

Недостатки:

- Пена на водной основе, поэтому такие АУПТ не устанавливают в неотапливаемых помещениях/зданиях.

- По этой же причине ими нельзя тушить включенные электрические установки, электронную аппаратуру управления/контроля.

Однако, диапазон применения довольно велик, ими экономически/технически обоснованно защищают множество производственных, складских объектов.

5.2. Определение кратности и устойчивости пены низкой и средней кратности

Кратность пены

характеризуется величиной, равной отношению” объема пены к объему раствора,

содержащегося в пене.

В зависимости от величины

кратности получаемую из пенообразователей пену подразделяют на:

пену низкой кратности (не

более 20);

пену средней кратности (от

20 до 200);

пену высокой кратности

(более 200).

За устойчивость пены

принимают ее способность к сохранению первоначальных свойств. Сущность метода

определения устойчивости пены заключается в установлении времени разрушения 50

% объема пены или времени выделения 50 % жидкой фазы.

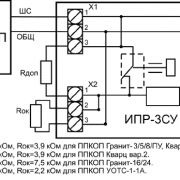

5.2.1. Аппаратура

и материалы

Для определения используют

установку (черт. 1), в комплект которой входят:

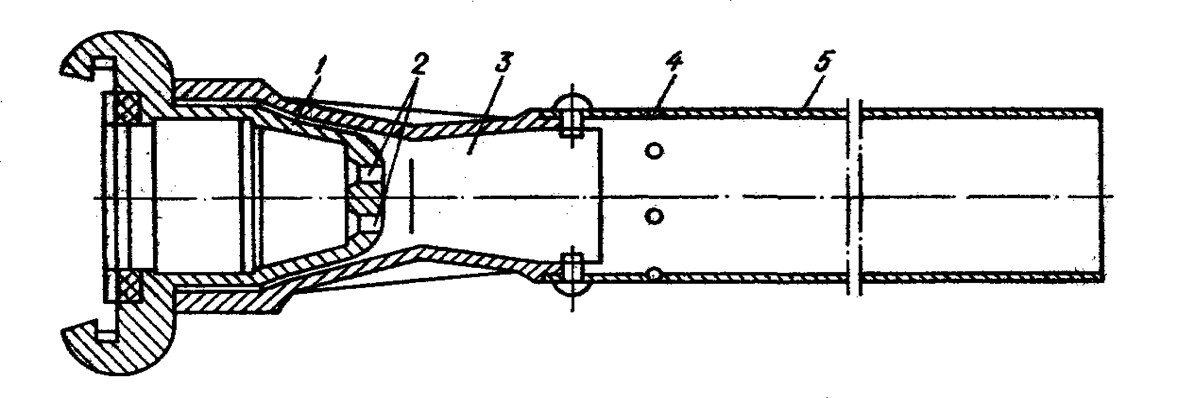

Схема установки для

определения кратности и устойчивости пены

1 — пенный пожарный

ствол; 2 — рукав напорный; 3, 4 — патрубок с манометром; 5 — насос; 6 — рукав

всасывающий; 7, 8 — емкость; 9 — весы

Черт. 1

пенный пожарный ствол для

получения пены различной кратности: генератор пены средней кратности ГПС-100 с

распылителем (черт. 2), позволяющим обеспечить

расход раствора (1 ± 0,1) дм3/с при давлении перед распылителем (0,6

± 0,01) МПа (6 ± 0,1) кгс/см2) или ствол для пены низкой кратности

со сменными распылителями ()

позволяющими обеспечить расход раствора от 0,2 до 1,0 дм3/с при

давлении перед распылителем (0,6 ± 0,01) МПа (6 ± 0,1) кгс/см2);

насос водяной,

обеспечивающий производительность от 0,2 до 1,0 дм3/с при давлении

на выходе (0,6 ± 0,01) МПа ((6 ± 0,1) кгс/см2);

рукав пожарный напорный

длиной не более 2 м;

рукав пожарный всасывающий

по ГОСТ

5398 длиной 1,8 м;

емкость металлическая

вместимостью не менее 100 дм3;

емкость металлическая

вместимостью до 200 дм3 массой не более 12 кг;

весы по ГОСТ 23676 с

пределом взвешивания не менее 20 кг и погрешностью не более 0,05 кг;

манометр по ГОСТ 2406 с

верхним пределом измерении 1,0 МПа (10 кгс/см2) и ценой деления 0,04

МПа, (0,4 кгс/см2) установленный на выходе насоса на патрубке;

термометр по ГОСТ

28498 с диапазоном измерений от 0°С до 100°С и ценой деления 1°С;

цилиндр 1-2000 по ГОСТ

1770 с ценой деления 20 мл;

секундомер с пределом

измерений 60 мин и ценой деления 0,2 с;

вода питьевая по ГОСТ

2874 или по нормативно-технической документации на пенообразователь.

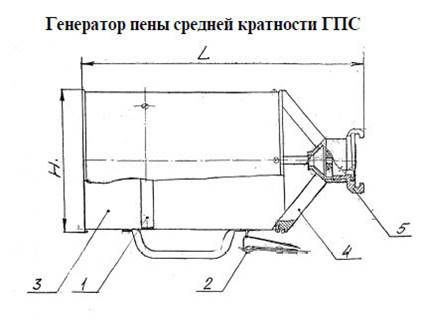

Генератор пены средней

кратности ГПС-100

Распылитель

1 — корпус; 2 — пакет

сеток; 3 — распылитель

Черт. 2

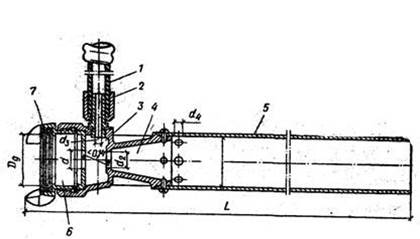

Пожарный ствол для пены

низкой кратности

1 — труба; 2 –

успокоитель; 3 — муфта; 4, 7 – штуцер; 5 — распылитель; 6 — смеситель; 8 —

переходник; 9 — головка напорная ГМ-50

Черт. 3

5.2.2. Подготовка к проведению испытаний

В емкости 7 () приготавливают 100 дм3

рабочего раствора испытуемого пенообразователя. Всасывающий рукав опускают в

приготовленный раствор и заполняют линию кратковременным включением насоса.

Проверяют работоспособность установки. Определяют массу пустой емкости 8.

Перед каждой серией

определений осуществляют контроль температуры рабочего раствора

пенообразователя (20 ± 2)°С.

5.2.3. Проведение испытаний

Условия окружающей среды,

при которой суммарная погрешность методики выполнения определений находится на

уровне заданной следующие: температура воздуха от 15 до 25°С, давление от 84 до

106,7 кПа, относительная влажность воздуха от 40 до 80 %.

Приготовленный рабочий

раствор подают под давлением (0,6 ± 0,01) МПа ((6 ± 0,1) кгс/см2) в

напорный рукав, на выхода которого установлен пенный пожарный ствол. После

получения устойчивой струи из генератора пены средней кратности (ГПС) наполняют

емкость для сбора пены и взвешивают ее. При этом должно быть равномерное

заполнение всего объема, не допуская образования пустот. Массу пены определяют

по разности веса заполненной и пустой емкости.

Для низкократной пены

емкость заполняют в течение 5-7 с. С помощью линейки с пределом измерения 100

см определяют высоту пены с погрешностью до 1 см и вычисляют объем низкократной

пены (V) в кубических сантиметрах по формуле

где Н — высота пены, см;

d — диаметр емкости для

сбора пены, см. Кратность пены (К) вычисляют по формуле

где Vп — объем

пены, дм3;

Vp

— объем раствора пенообразователя, дм3, численно равный массе пены,

кг.

Для определения устойчивости

пены средней кратности используют цилиндрическую емкость для сбора пены (h:d) =

1,5 вместимостью (200 ± 0,5) дм3, при этом значение кратности пены

должно быть не менее 50.

После равномерного

заполнения из ГПС емкости пеной фиксируют время разрушения 50 % объема пены.

5.2.4. Обработка результатов

За окончательный результат

принимают среднее арифметическое двух определений. Допустимое расхождение между

результатами повторных испытаний, полученных одним оператором при постоянных условиях

испытаний с доверительной вероятностью 0,95, не должно превышать 10 %.

Характеристика

| ПО-1 | Водный раствор нейтрализованного керосинового контакта 84±3%, костный клей для стойкости пены 5 ± 1 % синтетический этиловый спирт или концентрированный этиленгликоль 11 ± 1 %. Температура замерзания не превышает -8 °С. Является основным пенообразующим средством для получения воздушно-механической пены любой кратности.

При тушении нефтей и нефтепродуктов концентрация водного раствора ПО-1 принимается 6%. При тушении других веществ и материалов используют растворы с концентрацией 2 – 6 %. |

| ПО-3А | Водный раствор смеси натриевых солей вторичных алкилсульфатов. Содержит 26±1 % активного вещества. Температура замерзания не выше – 3°С. При применении разбавляют водой в пропорции 1 : 1 с использованием дозирующей аппаратуры, рассчитанной на пенообразователь ПО-1. Для получения пены применяют водный раствор с концентрацией 4 – 6 %. |

| ПО-6К | Изготовляют из кислого гудрона при сульфировании гидроочищенного керосина. Содержит 32 % активного вещества. Температура замерзания не выше -3°С. Для получения пены при тушении нефтепродуктов используют водный раствор с концентрацией 6 %. В других случаях концентрация водного раствора может быть меньше. |

| «Сампо» | Состоит из синтетического поверхностно-активного вещества (20%), стабилизатора (15%), антифризной добавки (10%) и вещества, снижающего коррозионное действие состава (0,1 %). Температура застывания – 10°С. Для получения пены используют водный раствор с концентрацией 6 %. Применяют при тушении нефти, неполярных нефтепродуктов, резинотехнических изделий древесины, волокнистых материалов, в стационарны системах пожаротушения и для защиты технологических установок. |

Влияние состава пенообразователя на свойства пены

Основные показатели, которые необходимо учитывать пожарным во время пожаротушения являются: назначение пенообразователя (общее, целевое или пленкообразующее) и кратность.

Характеристика

| ПО-1 |

Водный раствор нейтрализованного керосинового контакта 84±3%, костный клей для стойкости пены 5 ± 1 % синтетический этиловый спирт или концентрированный этиленгликоль 11 ± 1 %. Температура замерзания не превышает -8 °С. Является основным пенообразующим средством для получения воздушно-механической пены любой кратности. При тушении нефтей и нефтепродуктов концентрация водного раствора ПО-1 принимается 6%. При тушении других веществ и материалов используют растворы с концентрацией 2 – 6 %. |

| ПО-3А | Водный раствор смеси натриевых солей вторичных алкилсульфатов. Содержит 26±1 % активного вещества. Температура замерзания не выше – 3°С. При применении разбавляют водой в пропорции 1 : 1 с использованием дозирующей аппаратуры, рассчитанной на пенообразователь ПО-1. Для получения пены применяют водный раствор с концентрацией 4 – 6 %. |

| ПО-6К | Изготовляют из кислого гудрона при сульфировании гидроочищенного керосина. Содержит 32 % активного вещества. Температура замерзания не выше -3°С. Для получения пены при тушении нефтепродуктов используют водный раствор с концентрацией 6 %. В других случаях концентрация водного раствора может быть меньше. |

| «Сампо» | Состоит из синтетического поверхностно-активного вещества (20%), стабилизатора (15%), антифризной добавки (10%) и вещества, снижающего коррозионное действие состава (0,1 %). Температура застывания – 10°С. Для получения пены используют водный раствор с концентрацией 6 %. Применяют при тушении нефти, неполярных нефтепродуктов, резинотехнических изделий древесины, волокнистых материалов, в стационарны системах пожаротушения и для защиты технологических установок. |

Влияние состава пенообразователя на свойства пены

Основные показатели, которые необходимо учитывать пожарным во время пожаротушения являются: назначение пенообразователя (общее, целевое или пленкообразующее) и кратность.

Выбор пенообразователя

При выборе ПО учитывают степень пожарной опасности и общую противопожарную защиту объекта.

- Если произошло возгорание умеренного количества горючих жидкостей, то применяют ПО общего назначения, которые подходят также для подготовки смачивающего раствора.

- При пожаре на нефтебазе или предприятиях нефтетранспортировки используют ПО целевого назначения.

- На объектах с использованием полярных и неполярных жидкостей используют 2-3 типа ПО с акцентом на спиртостойкие концентраты.

- При выборе ПО учитывают концентрацию рабочих растворов 6%, 3% или 1%.

- Если ПО классифицирован как брак, его допустимо использовать исключительно в качестве смачивателя.

Один из ключевых моментов выбора ПО – кратность полученной пены. Низкократные составы используют для тушения ГСМ и охлаждения оборудования. Пена средней кратности необходима на объемных пожарах. Высокократный состав подходит для тушения больших площадей.

Пена:

Пена представляет собой одну из разновидностей грубодисперсных систем. Ее особенностью считается состав: в качестве дисперсной фазы выступают пузырьки воздуха или пара, а дисперсной средой могут выступать как жидкости (чаще всего вода), так и твердые вещества.

По своей природе пены больше относятся к концентрированным дисперсным системам. Рассматривая подробно их структуру легко определить, что важную роль играет не только состав раствора, но и соотношение объемов фазы и среды. Этот фактор оказывает непосредственное влияние на соотношение ячеек пены и их форму: ячейки бывают в форме сфер и в форме многогранников (полиэдрическая форма). Также существует переходная форма – стадия, когда сферические ячейки превращаются в многогранные, такая форма имеет название «ячеистой», которое дано ей в связи со схожестью с пчелиными сотами.

Сферическая форма ячеек пены возникает в дисперсных системах, где разница концентрации между газовой фазой и жидкой средой составляет не более 10-20 раз, т.е. содержание пара или газа не увеличено и растворено в достаточном объеме жидкости. Подобный состав отражается и на толщине пленки, покрывающей пузырьки – она довольно плотная.

Известно, что, чем меньше отношение объемов фазы и среды, тем выше толщина пленки, но такая плотность не может сохраняться неограниченный период времени. Так, пузыри подвергаются процессам старения и наступает момент, когда вследствие истончения покрывающих пузыри пленок форма сферы превращается в полиэдрическую. Продолжительность жизни многогранных ячеек довольно велика, т.к. в такой ситуации состояние пены практически равновесно, а сама она довольно устойчива.

5.3. Определение времени тушения пеной низкой кратности из фторсодержащих пенообразователей водонерастворимых горючих жидкостей

Сущность метода заключается

в определении времени тушения при заданной интенсивности подачи рабочего

раствора пенообразователя.

5.3.1. Аппаратура,

материалы

Круглый противень,

изготовленный из стали марки СтЗ, внутренним диаметром (1900 ±15) мм, высотой (200 ± 10) мм, толщиной

стенок 2,5 мм, площадью 2,8 м2.

Пожарный ствол для пены

низкой кратности с распылителем (),

позволяющим обеспечить расход раствора 10 дм3/мин при давлении на

стволе (0,58 ± 0,02) МПа ((5,8 ± 0,2) кгс/см2).

Тигель для повторного воспламенения,

изготовленный из стали СтЗ, внутренним диаметром (300 ± 10) мм, высотой (100 ±

10) мм, толщиной стенок 2,5 мм. Тигель имеет ручку, на которой с помощью шеста

он подается в противень.

Секундомер с пределом

измерений 60 мин и ценой деления 0,2 с.

Горючая жидкость — н-гептан

по ГОСТ

25828 или бензин по ГОСТ 2084 марки А-76.

Вода питьевая по ГОСТ

2874 или по нормативно-технической документации на пенообразователь.

5.3.2. Подготовка к проведению испытаний

Устанавливают противень на ровной поверхности земли.

Располагают ствол на таком расстоянии и с таким наклоном, чтобы пена попадала в

центр очага под углом 45°. Испытания проводят на открытом воздухе при скорости

ветра вблизи противня не более 3 м/с. Температура воздуха (15 ± 5)°С,

температуры горючего и рабочего раствора (17,5 ± 2,5)°С.

5.3.3. Проведение испытания

Заливают в противень (150 ±

5) дм3 горючего без водяной подушки. Зажигают его. Время

предварительного горения (120 ± 5) с после воспламенения. Подача пены в течение

(120 ± 2) с, даже если тушение наступило раньше этого времени.

Проводят три опыта. При

успешном тушении в первых двух опытах третий опыт не проводят.

5.3.4. Определение времени повторного воспламенения

После прекращения подачи

пены через 60 с в центре противня устанавливают тигель для повторного

воспламенения, в который залито 5 дм3 горючего. Горючее в тигле

зажигают одновременно с зажиганием горючего в противне. При опускании тигля в

противень необходимо следить, чтобы пена из противня не потушила горючее в

тигле. Фиксируют время, за которое вся площадь противня будет охвачена

пламенем. Время повторного воспламенения должно быть не менее 300 с.

5.3.5. Обработка результатов

За результат испытания

принимают среднее арифметическое результатов трех определений. Допустимое

расхождение между результатами повторных испытаний, полученных одним оператором

при постоянных условиях испытаний с доверительной вероятностью 0,95, должно

быть в пределах ±20 %.

Пенообразующая способность пены:

Этим термином определяют итоговое количество пены, получаемое из определенного заранее объема пенообразующей дисперсной системы в обозначенных стандартных пенообразующих условиях за оговоренный временной промежуток. Чаще всего измеряется этот параметр как:

– соотношение объема пены (в сантиметрах кубических) или высоты столба пены (в метрах) к времени ее полного разрушения;

– изменение высоты столба или объема во временном промежутке, представленным в графическом виде.

Существуют и иные типы критериев, но единого универсального стандарта, оценивающего все виды пенообразных дисперсных систем, нет.

Пенообразующая способность также зависит от наличия и типа поверхностно-активных веществ в составе системы, их количественной характеристики. Не последнюю роль играют и примеси, которые могут содержаться в жидкой дисперсной среде – солей, взвешенных минеральных частиц, нефти. Также учитываются температура пены и давление в ней.

Так, наибольшую пенообразующую способность имеют растворы, включающие анионактивные вещества: чем их больше, чем сильнее их поверхностное натяжение – тем выше исходный параметр, а также дисперсность и устойчивость состава. Нефть и соли, наоборот, значительно уменьшают пенообразующую способность, причем наибольшее снижающее действие оказывают двухвалентные катионы.

По-разному действует на растворы глина: при добавлении ее к анионактивным веществам пенообразующая способность увеличивается, к неионогенным – уменьшается. При увеличении температуры смеси параметр тоже увеличивается, но это не касается неионогенных составов: после критической точки в 100 градусов способность такой дисперсной системы образовывать пены полностью исчезает и возвращается по мере остывания.

Зависит пенообразующая способность и от конструктивных особенностей прибора, при помощи которого будет получена пена (аэрирующее устройство), режима его работы – соотношения воздуха и дисперсной системы.

Пожарная пена

Как одно из наиболее эффективных огнетушащих веществ, пожарная пена известна уже больше ста лет. Изобретение оказалось столь эффективным, что до сих пор не нашлось пене достойной замены в пожарном деле.

Пена отлично противостоит горению моторного топлива, других нефтепродуктов и химических веществ, справляется с объемным тушением пожаров и с прочими сложными задачами. Пену применяют там, где использование воды неэффективно, нецелесообразно или даже опасно. Пенообразователь (средство, принимающее участие в создании пены) и профильное оборудование находится на вооружении пожарных, охраняющих не только предприятия химической и нефтехимической промышленности, но и аэродромы, крупные склады и другие ответственные объекты.

Это интересно: Порошковый огнетушитель: действие, применение, устройство

Методика расчета тушения

Методику расчета для высокократной пены опишем пошагово.

- Сначала вычисляем расчетный объем пространства V (м3), которое подлежит заполнению пеной. Этот объем определяем как произведение высоты заполнения помещения на его периметр. Исключаем здесь объем непроницаемых несгораемых сплошных строительных конструкций.

- Выбираем марку и тип пеногенератора, определяется производительность агрегата – величина производимого раствора пенообразователя q, л/мин.

- Вычисляем расчетное количество пеногенераторов (высокократная пена), по формуле:

n = (a * V * 1000) / (q * t * K),

где

- K – показатель кратности нашей пены (используем технический паспорт пеногенератора);

- t – наибольшее время заполнения огнетушащим веществом всего объема охраняемого помещения, мин;

- a – коэффициент разложения ОТВ.

Сам коэффициент a определяем по формуле:

a = K1 * K2 * K3

где

- K1 – коэффициент учета усадки пены – его принимаем равным 1,2, если высота заполнения пеной не больше 4 м и 1,5, если высота заполнения до 10 м, значение устанавливается экспериментально, если высота больше 10 м;

- K2 – коэффициент, учитывающий утеку пены – если нет открытых проемов, принимаем его равным 1,2, когда такие проемы есть – экспериментально;

- K3 – коэффициент учета влияния дымовых примесей на разложение пены, если надо учитывать влияние продуктов горения жидкого углеводорода, принимаем его равным 1,5.

Максимальное время, за которое все защищаемое помещение заполняется огнетушащей пеной,

принимается равным не более 10 мин.

- Рассчитываем производительность системы, исходя из количества образуемого раствора пенообразователя, м3/с, по формуле:

Q = (n * q) / (60 * 103)

- Дальше по технической документации мы определяем объемную концентрацию пенообразователя в растворе c, %.

- Вычисляем величину расчетного количества пенообразователя, м3, по формуле:

VПО/расч = c * Q * t * 10-2 * 60

- Рассчитываем объем резервуара для хранения пенообразователя. Здесь учитываем:

- стопроцентный запас пенообразователя, VПО/резер, м3, согласно п. 5.9.21 СП5.13130.2009;

- полный объем заполнения трубопроводов пенной АУПТ, VПО/заполн, м3, в соответствии с п. 5.9.22 СП5.13130.2009. Эту величину определяем как произведение времени (3 мин) на расход пенообразователя;

- минимальный уровень в резервуаре для хранения пенообразователя VПО/мин.ур, м3. Учитываем этот показатель только для резервуаров с атмосферным давлением, определяем его равным 10-ти процентам от полного объема выбранного из типоряда резервуара.

- Рассчитываем объем пенообразователя, который рекомендован к закупке, по формуле:

VПО/закупки = VПО/расч + VПО/резер + VПО/заполн + VПО/погрешн + VПО/мин.ур., м3

- Таким же образом рассчитываем объем воды:

Vводы/расч = (VПО/расч / с) * (100 — c), м3

Вычисление параметров АУПТ высокократной пеной

Теперь простой формулой мы вычисляем расчетный объем заполнения помещения высокократной пеной:

V = S * hзаполн = 900 * 5 = 4500 м3

Чтобы высокократная пена в охраняемом помещении распределялась равномерно по всему объему,

в качестве пеногенератора используем эжекционный тип с номинальным расходом ОТВ 400 л/мин,

номинальным входным давлением 0,5 МПа и кратностью пены 400.

Вычисляем расчетное количество высокократных пеногенераторов для группы резервуаров:

n = (1,5 * 1,2 * 1,5 * 4500 * 1000) / (400 * 10 * 400) = 7,59 шт.

Конечно же, не забудем округлить это значение до ближайшего целого числа в большую сторону – 8 шт.

Теперь мы можем определить производительность системы относительно раствора пенообразователя:

Q = (8 * 400) / (60 * 103) = 0,05 м3/с = 180 м3/ч = 180000 л/ч = 3000 л/мин.

Расчет дозирования пенообразователя

Здесь мы исходим из того, что система дозирования ПО должна обеспечивать работоспособность автоматической установки пенного ПТ с учетом расхода 3000 л/мин.

Что касается объема пенообразователя (объем резервуара для хранения),

рекомендуемого к закупке, то он вычисляется по формуле, приведенной выше.

Расчетное количество пенообразователя для 10-ти минут работы установки,

учитывая погрешность, составляет:

VПО/расч = 1,2 м3

Запас пенообразователя в хранилище:

VПО/резер = 1,2 м3

Объем пенообразователя для наполнения сухотрубов за 3 минуты:

VПО/заполн = 0,36 м3

Отсюда мы получаем общее необходимое количество пенообразователя:

VПО/общ = VПО/расч + VПО/резер + VПО/заполн = 1,2 + 1,2 + 0,36 = 2,76 м3

Ограничения по практическому использованию

Несмотря на многочисленные примеры эффективного применения пенных растворов, эта разновидность пожаротушения имеет определённые ограничения:

- Тушение пожаров пеной не допускается, если в зоне распыления присутствует электрооборудование, находящееся под напряжением.

- Не допускается использовать установки такого типа в случае возгорания металлов.

- Для борьбы с возгораниями газообразных веществ и криогенных жидкостей допускается применять только пену высокой кратности. При этом с её помощью организуют только вспомогательные меры.

- Для комбинирования с порошковыми веществами подходит только один тип пенных составов под названием «лёгкая вода».

В отношении защиты отдельных помещений с постоянным присутствием людей использование систем тушения пожаров пеной нецелесообразно. Традиционные варианты для обеспечения пожарной безопасности объектов такого типа — установки водяного или газового пожаротушения. В наиболее современных водяных системах в качестве огнетушащего вещества используется тонкораспылённая вода. Такой способ подачи позволяет существенно сократить расход воды и повысить эффективность системы.

Дополнительные преимущества

В состав компрессионной пены NATISK входит небольшое количество воды. Отсюда – низкий вес и важные для пожарного дополнительные свойства, недоступные ранее:

- низкая отдача при открытии ручного ствола и подаче тушащего агента, легкость удержания пожарного ствола:

- низкий вес рукава, заполненного компрессионной пеной, простота маневрирования;

- за счет низкого веса, по сравнению с водой, с помощью нормального давления, возможно подать компрессионную пену по сухотрубу на высоту до 250 метров;

- низкое парообразование, улучшение видимости при тушении, повышение точности и снижение риска ожогового травматизма пожранных.

Области использования и преимущества

Пена считается одним из самых действенных способов тушения огня. Но есть некоторые ограничения и об этом необходимо знать:

- Так как пена – это водный раствор, то ее нельзя использовать для тушения возгорания на электрооборудовании, подключенном в электрическую сеть.

- Ею не тушат горючие материалы.

- Есть категория пены, которая не может применяться совместно с огнетушащими порошками.

- Когда горят газы и криогенные жидкости, пена неэффективна.

Преимущества пенных концентратов заключается в следующем:

- это самое эффективное средство пожаротушения при возникновении пожаров класса А и В;

- благодаря этому средству происходит не только тушение пожара, но и охлаждение очага возгорания;

- при помощи пены создается паровое препятствие, чтобы воспламенившиеся пары не вырвались за пределы охраняемого объекта. Например, поверхность цистерн покрывается такой пеной на случай, если произойдет возгорание рядом находящейся цистерны, огонь не перекинулся на соседнюю емкость;

- благодаря пене быстро и качественно тушатся разлившиеся нефтепродукты. Оптимальный вариант – устранить течь нефтепродуктов посредством закрывающегося клапана. Если это невозможно, поток преграждается пеной, которая подается на место возгорания и создает защитную пленку на поверхности легковоспламеняющейся жидкости;

- пенные устройства применяются для локализации огня в емкостях большого размера, в которых находятся воспламеняющиеся жидкости;

- чтобы получилась пена, качество воды значение не имеет. Можно использовать жесткую, пресную или мягкую воду.

Требования технического регламента

1. Конструкция пожарных стволов (ручных и лафетных) должна обеспечивать:

1) формирование сплошной или распыленной струи огнетушащих веществ (в том числе воздушно-механической пены низкой кратности) на выходе из насадка;

2) равномерное распределение огнетушащих веществ по конусу факела распыленной струи;

3) бесступенчатое изменение вида струи от сплошной до распыленной;

4) изменение расхода огнетушащих веществ (для стволов универсального типа) без прекращения их подачи;

5) прочность ствола, герметичность соединений и перекрывных устройств при рабочем давлении;

6) фиксацию положения лафетных стволов при заданных углах в вертикальной плоскости;

7) возможность ручного и дистанционного управления механизмами поворота лафетных стволов в горизонтальной и вертикальной плоскостях от гидропривода или электропривода.

2. Конструкция пеногенераторов должна обеспечивать:

1) формирование потока воздушно-механической пены средней и высокой кратности;

2) прочность ствола, герметичность соединений и перекрывных устройств при рабочем давлении.

3. Пеносмесители (с нерегулируемым и регулируемым дозированием) должны обеспечивать:

1) получение водного раствора пенообразователя с заданной концентрацией для получения пены определенной кратности в воздушно-пенных стволах и генераторах пены.

Назначение, устройство и принцип работы пеногенераторов и воздушно-пенных стволов.

Воздушно-пенные стволы предназначены для получения из водного раствора пенообразователя воздушно-механической пены низкой кратности (до 20) и подачи её в очаг пожара.

Стволы пожарные ручные СВПЭ и СВП имеют одинаковое устройство, отличаются только размерами, а также эжектирующим устройством, предназначенным для подсасывания пенообразователя непосредственно у ствола из ранцевого бачка или другой емкости.

СВПЭ

Ствол СВПЭ состоит:

Из корпуса, на котором с одной стороны укреплена соединительная головка 7 для присоединения пожарного рукава, а с другой – кожух 5, в котором пенообразующий раствор перемешивается с воздухом и. формируется пенная струя. В корпусе ствола имеется три камеры: приемная 6, вакуумная 3 и выходная 4. На вакуумной камере расположен ниппель 2 диаметром 16 мм для присоединения шланга 1, через который всасывается пенообразователь.

Принцип работы ствола СВП следующий:

Принцип работы ствола СВП следующий:

Пенообразующий раствор, проходя через отверстия 2 в корпусе ствола 1, создает в конусной камере 3разрежение, благодаря чему воздух подсасывается через восемь отверстий, равномерно расположенных в кожухе 5 ствола. Поступающий в кожух воздух интенсивно перемешивается с пенообразующим раствором и образует на выходе из ствола струю воздушно-механической пены.

Пеногенераторы

Генераторы пены средней кратности предназначены для получения из водного раствора пенообразователя воздушно-механической пены средней кратности и подачи её в очаг пожара.

1 – кассета сеток, 2 – ремень, 3 – корпус,4 – корпус распылителя, 5 – соединительная головка.

Принцип работы генераторов ГПС:

6 %-ный пенообразующий раствор по рукавам подается к распылителю пеногенератора, в котором поток измельчается на отдельные капли. Конгломерат капель раствора при движении от распылителя к сетке подсасывает воздух из внешней среды в диффузор корпуса генератора. Смесь капель пенообразующего раствора и воздуха попадает на пакет сеток. На сетках деформированные капли образуют систему растянутых пленок, которые, замыкаясь в ограниченных объемах, составляют сначала элементарную (отдельные пузырьки), а затем массовую пену. Энергией вновь поступающих капель и воздуха масса пены выталкивается из пеногенератора.

При эксплуатации особое внимание обращают на состояние пакета сеток, предохраняя их от коррозии и механических повреждений

Пенообразователи и пена. Их классификация

В последнее время возникло очень много новых по своему составу и структуре горючих веществ и жидкостей, которые очень легко воспламеняются. Поэтому и возникла необходимость в усовершенствовании пенообразователей для тушения таких веществ. Следовательно, пенообразователи разбили на виды по составу и сфере применения, а также варианту образования.Если брать за основу происхождение ПАВ, то они делятся на:

- белкового (протеинового) типа;

- фторосодержащего типа;

- синтетического углеводородного типа.

Что касается способа образования, то они бывают такого плана:

- воздушно – механического;

- химического (конденсационного);

- струйного;

- барботажного.

Сфера применения у ПАВ также различная и в связи с этим происходит деление на такие виды:

- пленкообразующие;

- целевого назначения;

- общего назначения.

Что касается самой пены, то она отличается структурой, поэтому существуют такие ее виды:

- грубодисперсный;

- высокодисперсный.

Особое значение имеет такой показатель пены, как кратность, поэтому ее разделяют на:

- низкократную, пеноэмульсионную;

- среднекратную;

- высокократную.

Чтобы получить пену средней кратности, необходимо использовать пенообразователь с углеродной поверхностно – активной основой. В этом случае пены будет очень много, но у нее будет наблюдаться низкая термическая устойчивость, в том числе способность смешиваться с нефтепродуктами при попадании в топливо. Если при производстве пены низкой кратности использовались углеводородные ПАВ, то этим составом не рекомендуется тушить углеводородные пожары, так как есть реальная возможность ее смешивания с нефтепродуктами, в связи с чем ее качественные свойства тушащего вещества утрачиваются.

Принцип действия

Каждый пузырь компрессионной пены имеет высокую связь с соседними пузырьками, образуя в совокупности тонкое плотное пенное покрытие, обладающее недоступным воде свойством обволакивания горящей поверхности.

Толщина пенного покрытия – 1÷2 сантиметра.

Изолируя горючий материал от поступления кислорода воздуха компрессионная пена моментально прекращает горение.

Быстрое охлаждение обусловлено многократной интенсификацией процессов теплообмена между горящей поверхностью и водой, содержащейся в стенках воздушного пузыря, за счёт значительного увеличения площади полезного контакта.

Для примера, по технологии NATISK – 1 капля воды преобразуется в 5÷15 пузырьков компрессионной пены.

Задерживание пены на поверхностях обеспечивает полноценное использование огнетушащего вещества. Что невозможно при обычном тушении, когда большие объёмы воды стекают мимо, не выполняя полезной работы.

Часть компрессионной пены, разрушенная при непосредственном контакте с огнём, переходит сначала в пар, а затем – в воду, которая благодаря наличию в составе смачивающих добавок, проникает в поры и трещины горящей поверхности, тем самым смачивая её, предотвращая тление и повторное возгорание.

Таким образом, осуществляется воздействие NATISK на все 3 стороны так называемого «треугольника огня».

Это интересно: Пожарный инвентарь и ручной инструмент: виды, нормы, назначение