Как сделать защиту от замерзания труб греющим кабелем

Содержание:

- Защита труб от ржавчины

- Тенденции в развитии ЭХЗ подземных сооружений

- Особенности катодной защиты трубопроводов

- Суть процедуры

- Методы защиты труб от коррозии

- Достоинства и недостатки

- Особенности использования защитного покрытия Уризол

- 1 Антикоррозионная защита – зачем она нужна и ее классификация

- Кабельный обогрев

- Применение тёплого воздуха

- Наиболее распространенные составы

- Виды защиты

- О защите металла от коррозии – зачем это нужно?

- Предупреждение об использовании файлов cookies на сайте Info KS

- Установки дренажной защиты для газопровода

Защита труб от ржавчины

Под ее воздействием металл труб разрушается, что приводит к образованию коррозийных свищей, трещин в местах изгибов, расхождению швов. Особенно страдают трубы холодного водоснабжения. Если в ваши ближайшие планы не входит замена труб внутриквартирных трубопроводов на нержавеющие (оцинкованные, пластиковые, металлопластиковые), то необходимо предпринять меры по защите труб от коррозии. Самый распространенный (он же и самый простой) способ защиты металлических поверхностей от ржавчины — покрыть их антикоррозийными составами. Трубы холодного водоснабжения можно огрунтовать готовыми составами ГФ-021, ГФ-032, КФ-ОЗО, ПФ-046, ФЛ-053, ЭП-076 и ХС-068. Прекрасное защитное средство можно приготовить и в домашних условиях. Смешайте 150 г свинцового сурика, 150 г железного сурика и 100 г олифы и полученным составом покройте стальные трубы. Хорошей защитой от ржавчины является окрашивание труб, главное, чтобы лакокрасочные материалы были влагостойкими, а краски, предназначенные для окрашивания труб горячего водоснабжения, — еще и жаростойкими. Перед окрашиванием поверхности рекомендуется огрунтовать свинцово-суриковой или аналогичной ей грунтовкой. Если отдельные участки трубопроводов проложены скрыто, то для них имеет смысл подбирать средства более надежной защиты. Действенным, но достаточно трудоемким способом защиты трубопроводов от коррозии является следующий (он применим лишь в том случае, если трубы ранее не были покрыты никакими составами; такую защиту рационально производить еще на этапе прокладки трубопровода). Если на трубах имеется налет ржавчины, счистите его и покройте трубы смесью казеинового клея с цементом. Когда казеиновый раствор высохнет, проолифьте трубы и покройте их масляной краской. Покрытие труб карболатом не только предотвращает образование конденсата, но и защищает их от коррозии. Стальные отводные патрубки и чугунные сифоны для защиты от коррозии можно обработать одним из следующих составов:

- бакелитово-алюминиевый — соедините 1 весовую часть алюминиевой пудры и 9 весовых частей бакелитового лака и хорошо перемешайте;

- этинолево-алюминиевый — соедините 0,7 весовых частей алюминиевой пудры и 9,3 весовых частей этинолевого лака и хорошо перемешайте;

- этинолево-клеевой — соедините 1 весовую часть клея БФ-2 и 7 весовых частей этинолевого лака и хорошо перемешайте.

Коррозии подвержены не только стальные трубы, но и детали из других металлов, поэтому от ржавчины рекомендуется защищать все корродирующие элементы трубопроводов. Так, на хромированных поверхностях в условиях повышенной влажности возможно появление ржавой сыпи. Ее образование помогает предотвратить невитаминизированный и несоленый рыбий жир. Если летом стоит жаркая погода, а зимой помещение хорошо отапливается, то обработку хромированных поверхностей проводят каждые 10-15 дней. Протрите хромированные детали тампоном, смоченным в рыбьем жире, и через некоторое время протрите их сухой мягкой ветошью. Перед следующей обработкой остатки жира от предыдущей обработки удалите мягкой ветошью, смоченной бензином. Эта нехитрая мера позволяет предохранить хромированные поверхности от ржавой сыпи в течение нескольких лет. Если на никелированных или хромированных поверхностях (например, на смесителях) ржавчина уже образовалась, для ее удаления потрите ржавые места ветошью, смоченной подогретым уксусом. Удалить ржавчину с никелированных деталей можно также с помощью жира (животного или рыбьего). Нанесите на ржавое пятно слой жира и оставьте его на несколько дней, после чего остатки жира удалите мягкой ветошью, смоченной нашатырным спиртом. Освободить от ржавчины хромированные покрытия поможет следующий состав: в 1 л воды нужно растворить 200 г медного купороса и 50 г концентрированной соляной кислоты. В полученном составе смочите тканевый тампон и потрите им ржавые пятна до полного удаления. Для нейтрализации кислоты промойте поверхности, затем ополосните чистой водой и вытрите мягкой ветошью насухо. Желтые «ржавые» пятна на поверхностях ванн, раковин, моек и душевых поддонов можно удалить слегка подсоленным подогретым уксусом.

Тенденции в развитии ЭХЗ подземных сооружений

В настоящий момент, в городских условиях, преобладает, тенденция к совместной ЭХЗ всех подземных сооружений с применением сосредоточенных глубинных анодных заземлителей (АЗ) и мощных станций катодной защиты (СКЗ) с целью охвата максимально возможной зоны защиты.

Геометрические размеры сосредоточенных анодных заземлителей, как правило, много меньше, чем заданная зона защиты.

При этом максимальный потенциал имеет точка сооружения, наиболее близкая к анодному заземлению, в периферийных же точках потенциал снижается по экспоненциальному закону (рис. 6).

Рисунок 6. Распределение потенциала защиты сосредоточенного анодного заземления: 1- трубопровод;2- СКЗ; 3 – АЗ; 4 – грунт; 5 – график распределения потенциала.

В связи с этим, для обеспечения необходимого уровня защитных потенциалов на концевых участках зоны защиты, смещение потенциала в пункте подключения к трубопроводу катодной станции в 2-3 раза должно превышать минимально допустимое его значение в 0,85 В для стали.

Это положение наиболее чётко прослеживается при ЭХЗ теплопроводов, где зона защиты от одной установки ЭХЗ составляет всего несколько десятков метров и тепловые сети оказываются наименее защищёнными в связи с присущими им особенностями:

• отсутствием на теплопроводах электроизоляции опорных конструкций;

• низким качеством антикоррозионного покрытия;

• недостаточной «долей» защитного тока от его общего значения в связи с большим количеством неучтённых точек заземлений;

• разбросанность участков теплопроводов.

Из этого следует, что для ЭХЗ тепловых сетей, наиболее целесообразно применение локальной защиты в границах известных опасных зон:

• участков тепловых сетей с заносом каналов грунтом или затопленные водой;

• участков с отсутствующей или повреждённой изоляцией;

• участков вблизи известных источников блуждающих токов.

Особенности катодной защиты трубопроводов

Коррозия – основная причина разгерметизации всех типов трубопроводов. Из-за повреждения металла ржавчиной на нем образуются разрывы, каверны и трещины, приводящие к разрушению стальной конструкции. Данная проблема особенно критична для подземных трубопроводов, которые постоянно пребывают в постоянном контакте с грунтовыми водами.

Катодная защита газопроводов от коррозии выполняется одним из вышеуказанных способов (посредством внешнего выпрямителя либо гальваническим методом). Технология в, данном случае, позволяет уменьшить скорость окисления и растворения металла, из которого изготовлен трубопровод, что достигается за счет смещения его естественного коррозийного потенциала в отрицательную сторону.

Посредством практический испытаний было выяснено, что потенциал катодной поляризации металлов, при котором замедляются все коррозийные процессы, равен -0.85 В, тогда как у подземных трубопроводов в естественном режиме он составляет -0.55 В.

Чтобы противокоррозионная защита было эффективной, необходимо посредством постоянного тока снизить катодный потенциал металла, из которого изготовлен трубопровод, на -0.3 В. В таком случае скорость корродирования стали не превышает 10 микрометров в течении года.

Схема катодной защиты трубопровода

Катодная защита – наиболее эффективный метод защиты подземных трубопроводов от блуждающих токов. Под понятием блуждающих токов подразумевается электрический заряд, который попадает в землю в результате работы точек заземления ЛЭП, громоотводов либо движения поездов по железнодорожным магистралям. Точное время и место появления блуждающих токов выяснить невозможно.

Коррозийное воздействие блуждающих токов на металл происходит в случае, если металлическая конструкция имеет позитивный потенциал относительно электролита( для подземных трубопроводов электролитом выступает грунт). Катодная защита же делает потенциал металла подземных трубопроводов отрицательным, что устраняет риск их окисления под воздействием блуждающих токов.

Технология применения внешнего источника тока для катодной защиты подземных трубопроводов предпочтительна. Ее преимущества – неограниченный энергоресурс, способный преодолевать удельное сопротивление грунта.

В качестве источника тока противокоррозионная защита используется воздушные линии электропередач мощностью 6 и 10 кВт, если же на территории ЛЭП отсутствуют, могут применяться мобильные генераторы, работающие на газу и дизтопливе.

Оборудование для катодной защиты

Для противокоррозионной защиты подземных трубопроводов применяется специальное оборудование – станции катодной защиты (СКЗ), состоящие из следующих узлов:

- заземление (анод);

- источник постоянного тока;

- пункт управления, контроля и измерений;

- соединительные кабели и провода.

Одна СКЗ, подключенная к электросети либо к автономному генератору, может выполнять катодную защиту сразу нескольких рядом расположенных магистралей подземных трубопроводов. Регулировка тока может выполняться вручную (посредством замены обмотки на трансформаторе) либо в автоматическом режиме (если система укомплектована тиристорами).

Среди станций катодной защиты, применяемых в отечественной промышленности, наиболее технологичной установкой считается Минерва-3000 (спроектированная инженерами из Франции по заказу Газпрома). Мощности данной СКЗ достаточно для эффективной защиты 30 км подземного трубопровода.

Схема станции катодной защиты

К преимуществам установки относится:

- повышенная мощность;

- функция восстановления после перегрузок (обновление происходит за 15 секунд);

- наличие систем цифрового регулирования для контроля за рабочими режимами;

- полная герметичность ответственных узлов;

- возможность подключения оборудования для удаленного контроля.

Также широко востребованными в отечественном строительстве являются установки АСКГ-ТМ, в сравнении с Минервой-3000 они имеют уменьшенную мощность (1-5 кВт), однако в стоковой комплектации система оборудована телеметрическим комплексом, который в автоматическом режиме контролирует работу СКЗ и имеет возможность дистанционного управления.

Станции катодной защиты Минерва-3000 и АСКГ-ТМ требуют питания от электросети мощностью 220 В. Удаленное управление оборудованием выполняется посредством встроенных GPRS модулей. СКЗ имеют достаточно больше габариты – 50*40*90 см. и вес – 50 кг. Минимальный срок службы устройств составляет 20 лет.

Суть процедуры

Протекторная защита строится на основе такого вещества, как ингибитор. Это металл, имеющий повышенные электроотрицательные качества. При воздействии на него воздуха происходит растворение протектора. Вследствие этого основной материал сохраняется, даже если на него оказывается сильное влияние коррозии.

Различные виды коррозии легко победить, если использовать катодные электрохимические методы, к которым относится и протекторная защита. Подобная процедура – идеальное решение, когда у предприятия нет финансовых возможностей или технологического потенциала, чтобы обеспечить полноценную защиту от коррозийных процессов.

Методы защиты труб от коррозии

Механическое воздействие частиц на металлические поверхности бывает нескольких разновидностей:

- абразивное;

- эрозионное;

- коррозионное;

- в результате трения;

- комбинированное.

В связи с этим, наиболее оптимальная внутренняя защита труб – нанесение слоя, который будет предохранять металл от коррозии. Защита внутренних поверхностей стальных труб увеличивает сроки их эксплуатации на длительный период.

Внутренняя защита поверхности труб производится несколькими методами.

- Покрытие эмалевой основой – изнутри труба обрабатывается дробеструйкой, чтобы увеличить шероховатость поверхности и обеспечить налипание состава. Эмалевые материалы наносят методом распыления на внутреннюю поверхность труб под давлением. Концы оцинковывают. Эмалевые основы –оптимальная защита внутренних поверхностей труб от абразивного износа.

- Обработка цементными составами – изнутри трубы обрабатывается составами на цементной основе. Другими компонентами могут быть песок и латекс. Такая смесь наносится на предварительно обработанную дробеструйкой поверхность методом набрызгивания под давлением.

- Покрытие битумными составами – изнутри трубы обрабатывается разогретой битумной смесью. Сварочные швы обрабатывают вручную.

- Покрытие различными химическими соединениями, например оксидов алюминия, различных карбидовых соединений, керамикой и т.д.

Защита внутренней поверхности труб от коррозии позволяет свести до минимума абразивные, эрозивные, комбинированные повреждения и коррозию внутренних поверхностей.

Достоинства и недостатки

Трубы ПВХ все чаще используются в различных областях взамен металлических. Это объясняется большим количеством достоинств такого материала.

К ним относятся:

- Большая прочность. Это дает возможность использовать трубы ПВХ в условиях большой нагрузки;

- Устойчивость к высоким и низким температурам. Очень важный фактор для водопроводных труб, а также при использовании труб ПВХ вне помещения. При отсутствии внутри трубы, она прекрасно выдерживает даже сильные морозы;

- Устойчивость к механическим и химическим повреждениям. Значительно продлевает срок службы полипропиленовых труб;

- Герметичность. Немаловажный фактор, так как трубы используются для водопровода и канализации;

- Долговечность. Срок службы труб из ПВХ составляет 50 лет;

- Легкость. Так как трубы имеют небольшой вес, их легко транспортировать и устанавливать;

- Низкая стоимость;

Нетоксичность. Трубы из полипропилена абсолютно безвредны для людей и животных; Устойчивость к появлению бактерии и плесени

Это очень важно, особенно для водопроводных труб; Экологическая безопасность; Негорючесть. В случае пожара, трубы из полипропилена не поддерживают горение; Водонепроницаемость

Благодаря такому большому количеству достоинств, трубы из полипропилена нашли широкое применение во многих областях. Они очень долговечны и легки в установке и использовании. Кроме того, трубы невосприимчивы к многим видам воздействий и повреждений. Благодаря этому, они имеют длительный срок эксплуатации. Такой набор достоинств делает материал практически идеальным в использовании, но нельзя забывать о том, что, как и любой другой материал, трубы из полипропилена имеют ряд недостатков.

Недостатки труб ПВХ:

- Трубы, использующиеся для жидкостей с температурой выше 150 градусов, необходимо дополнительно теплоизолировать;

- При сжигании выделяют токсичные вещества, поэтому утилизировать трубы ПВХ таким способом запрещено;

- Сложно присоединить трубу ПВХ к металлической;

- Неустойчивы к воздействию ультрафиолета.

Вредное воздействие ультрафиолета является, пожалуй, самым серьезным недостатком в использовании полипропиленовых труб.

Способы защиты от повреждений

Главным недостатком труб ПВХ является их неустойчивость к воздействию прямых солнечных лучей. Ультрафиолет оказывает губительное воздействие на материал труб, он становится хрупким, изменяется его химический состав. При нахождении полипропиленовой трубы на открытом солнце в течение длительного времени, она может сломаться при малейшем физическом воздействии. Это делает очень сложным использование труб ПВХ на открытом воздухе. Для защиты труб от негативного воздействия солнца приходится применять различные меры:

- Первый способ защиты труб ПВХ от воздействия солнечных лучей – покрытие специальной пленкой. Принцип действия этого способа заключается в том, что пленка отталкивает солнечные лучи, не допуская повреждения материала. Такую пленку можно без труда заметить, кроме того на таких трубах имеется специальная маркировка.

- Второй способ – добавление в полипропилен специальной добавки, которая защищает материал от разрушения при воздействии ультрафиолетовых лучей. Стоимость таких труб намного выше, а визуально они не отличаются от других, что повышает вероятность купить подделку. Очень сложно бывает понять, добавлен ли в состав материала специальный состав, защищающий его от ультрафиолета.

- Для того, чтобы самостоятельно защитить трубы от воздействия солнечных лучей, нужно монтировать их не на открытом воздухе, а в стене или под землей. Этот способ использовать нежелательно по нескольким причинам. Во-первых, в таком случае очень трудно будет обнаружить протечку. Во-вторых, в случае, когда будет необходим ремонт трубы, придется ломать стену. В-третьих, вовремя не замеченная поломка, может стать причиной серьезных проблем.

- Можно просто обернуть трубы фольгой, которая защитит их от пагубного воздействия ультрафиолета.

Трубы ПВХ выполнены из современного материала, имеющего множество достоинств. Они нашли широкое применение в различных областях. Популярность полипропиленовых труб объясняется их свойствами. Самым главным недостатком материала является неустойчивость к воздействию ультрафиолета, поэтому при необходимости использования труб на открытом воздухе приходится принимать меры по их защите от солнечных лучей.

Особенности использования защитного покрытия Уризол

Труба стальная с антикоррозионным покрытием Уризол чаще всего применяется в трубопроводах, предназначенных для транспортировки нефти и ее производных, природного газа. Составом в обязательном порядке обрабатываются все элементы: узлы, фитинги, детали соединения. Обработка Уризолом помогает защитить элементы системы от коррозий разных видов – атмосферной и подземной.

Однозначным достоинством данного защитного состава является простота нанесения. Для обработки трубных элементов применяется специальное распыляющее устройство и как только вещество попадет на металлическую поверхность, начнется химическая реакция, в результате которой на металле образуется достаточно толстое и надежное защитное покрытие.

Обязательность антикоррозионной обработки деталей трубопровода прописана в СНиП 2.03.11-85.

Как проводится процесс антикоррозионной обработки

Для начала заметим, что антикоррозионная обработка трубных поверхностей – дело непростое, требующее соблюдения множества нюансов. Начинают подготовку к работам с визуального осмотра всех элементов системы, которые нужно покрыть защитным составом.

Внимание! Оценивать состояние труб и прочих элементов, нуждающихся в защите от ржавчины должны вести исключительно специалисты. Профессионалы точно определят, до какой степени повреждена поверхность, а также составят смету на проведение работ и закупку необходимых материалов

В выборе антикоррозионного состава специалисты будут отталкиваться от множества факторов: температурного режима, при котором происходит эксплуатация системы, материала изготовления элементов, специфики использования трубопровода.

Перед процессом непосредственного нанесения состава на поверхность – она в обязательном порядке тщательно зачищается. С нее нужно удалить все виды загрязнений, старую краску. Далее поверхность обрабатываемой конструкции обезжиривается специальным растворителем на углеводородной основе.

Далее приступают к обработке защитным составом. Разные составы наносятся при разных условиях, а также приготовляются в нужных пропорциях непосредственно перед процедурой нанесения. Защитный слой наносится в несколько слоев и при этом каждый предыдущий слой покрытия обязательно должен высохнуть.

После того, как нужное количество слоев будет нанесено – проводится контрольный осмотр трубопровода и его элементов. Для определения качества проделанной работы применяется специальное оборудование (фото) и по факту осмотра составляется акт, подтверждающий выполнение работ.

1 Антикоррозионная защита – зачем она нужна и ее классификация

Под коррозией понимают разрушение поверхностных слоев конструкций из стали и чугуна в результате электрохимического и химического воздействия. Она просто-напросто портит металл, разъедает его, делая тем самым непригодным для последующей эксплуатации.

Специалисты доказали, что каждый год примерно 10 процентов от всего добытого металла на Земле тратится на покрытие потерь (обратите внимание – они считаются безвозвратными) от коррозии, ведущей к распылению металла, а также к выходу из строя и порче металлических изделий. Стальные и чугунные конструкции на первых этапах воздействия коррозии снижают свою герметичность, прочность, электро- и теплопроводность, пластичность, отражательный потенциал и ряд других важных характеристик

Впоследствии конструкции становятся и вовсе непригодными для эксплуатации

Стальные и чугунные конструкции на первых этапах воздействия коррозии снижают свою герметичность, прочность, электро- и теплопроводность, пластичность, отражательный потенциал и ряд других важных характеристик. Впоследствии конструкции становятся и вовсе непригодными для эксплуатации.

Кроме того, коррозионные явления — причина производственных и бытовых аварий, а иногда и настоящих экологических катастроф. Из проржавевших и прохудившихся трубопроводов для нефти и газа в любой момент может хлынуть поток опасных для жизни человека и для природы соединений. Учитывая все вышесказанное, любой может понять то, насколько важна качественная и эффективная защита от коррозии с применением традиционных и новейших средств и методов.

Полностью избежать коррозии, когда речь идет о стальных сплавах и металлах, невозможно. А вот задержать и снизить негативные последствия ржавления вполне реально. Для этих целей нынче существует множество антикоррозионных средств и технологий.

Все современные методы борьбы с коррозией можно разделить на несколько групп:

- применение электрохимических способов защиты изделий;

- использование защитных покрытий;

- проектирование и выпуск инновационных, высокоустойчивых к процессам ржавления конструкционных материалов;

- введение в коррозионную среду соединений, способных уменьшить коррозионную активность;

- рациональное строительство и эксплуатация деталей и сооружений из металлов.

Какой металл лучше использовать для защиты?

В разное время для защиты железа от коррозии применялись другие различные металлы: свинец, медь, алюминий, никель, хром и прочие. Защитное покрытие никелем и хромом защищало от коррозии и придавало металлам привлекательный, блестящий внешний вид. Однако, хоть защищаемые металлы и не ржавели в открытую, но имела место скрытая коррозия, которая развивалась скачками. К слову, именно так появилась нержавеющая сталь. К тому же, покрытие из этих металлов не всем доступно из-за цены.

Алюминий, также придавал металлам привлекательный вид, однако обладал не максимальной стойкостью к окружающей среде. Его до сих пор применяют во многих областях там, где коррозия не так вероятна, либо для финишного покрытия.

Олово или медь защищают от коррозии, но только в качестве катода. То есть создают барьер между защищаемым железом и окружающей средой. Но, если барьер будет нарушен вследствие механических повреждений или контакта с химикатами, то коррозия начнет развиваться с прежней скоростью.

Кадмий – достаточной стойкий к коррозии металл, но дефицитный и поэтому – не дешевый. Защита от коррозии с помощью кадмия активно применяется в микроэлектронике или там, где защиты требуется совсем немного. Например, в аккумуляторных батареях.

По множественным исследованиям, был выяснен металл, которой обладает отличной антикоррозийной защитой, выступает в качестве анода, то есть дает не только барьерную, но и электрохимическую защиту, к тому же обладает приемлемой ценой. Это цинк.

Именно цинковые покрытия являются самыми популярными в защите металлов от коррозии, потому, что самыми эффективными. Даже появился такой распространенный сегодня термин, как цинкование. Цинк сегодня наносится всеми вышеперечисленными способами: горячим, гальваническим, напылением, диффузионным, термомеханическим и, конечно, холодным.

Каждый из способов имеет свои плюсы и минусы.

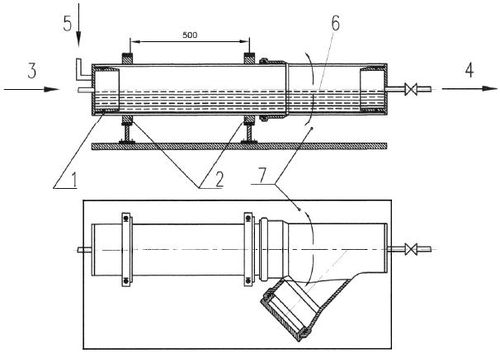

Кабельный обогрев

Защитить водопровод от замерзания можно с помощью электрического кабеля. Он имеет гидроизоляционное покрытие, поэтому его можно установить как поверх трубы, так и внутри. Чтобы определить требуемую мощность кабеля, нужно учитывать тип и диаметр трубы, её месторасположение, протяжность, наличие теплоизоляции. Чем длиннее труба и тоньше слой теплоизоляционной защиты, тем мощнее должен быть кабель.

Провод для установки внутри имеет специальное покрытие, которое позволяет использование в трубопроводах с питьевой водой. Подключают его через стандартный тройник. Если кабель монтируют снаружи, то его крепят к трубе с помощью алюминиевого скотча, а сверху надевают утеплитель, чтобы избежать потерь тепла. В комплекте с кабелем для экономии электричества лучше использовать термостат.

Применение тёплого воздуха

Зимой земля промерзает сверху вниз. Таким образом, распространение тепла идёт снизу. Трубы в большинстве случаев утепляют по всему периметру. Происходит теплоизоляция не только от холодного воздуха сверху, но и от тепла снизу. Поэтому лучше защитить от холода трубу слоем теплоизолирующего материала только сверху. Она будет обеспечиваться теплом, поступающим с земли.

Можно водопроводную трубу проложить внутри полипропиленовой трубы большего диаметра. Тёплый воздух будет нагнетаться в коллектор из отапливаемого помещения или подвала.

Чтобы избежать замерзания труб, лучше ещё на этапе организации водоснабжения учесть такую возможность и обеспечить надёжную теплоизоляцию.

Наиболее распространенные составы

Антикоррозийное покрытие металлоконструкций для многих производственных компаний является основным видом деятельности. Для обработки сооружений и элементов используются различные материалы. Среди них можно отметить:

- Краску «Нержамет». Этой эмалью можно обрабатывать как чистые поверхности, так и покрытые ржавчиной.

- Краску «Нержалюкс». Данный состав обладает высокой адгезией. Применяется эта краска для декоративной и защитной обработки поверхностей из свинца, дюраля, алюминия, латуни, титана, меди и цинка.

- Краску «Акваметаллик» – водный акриловый состав.

- Смесь «Быстромет» представляет собой быстросохнущую краску.

- Уретановую эмаль «Полимерон». Этот состав отличается высокой износостойкостью.

- Краску «Цикроль». Она применяется при обработке кровельных конструкций, элементов из оцинковки.

- Состав «Сереброл». Это антикоррозийное покрытие для металла имеет серебристо-белый цвет.

- Декоративную эмаль «Нержапласт». Она представляет собой жидкий пластик.

- «Молотекс» — является молотковой краской.

- «Нержамет-аэрозоль» — выпускается в баллончиках.

- «Фосфогрунт» — применяется для цветных и черных металлов.

- «Фосфомет» — представляет собой фосфатирующий модификатор, преобразователь ржавчины.

Как проводится антикоррозийное покрытие трубопроводов? Для обработки таких элементов используются:

- «Нержахим». Это антикоррозийное покрытие трубопроводов представляет собой химически стойкую виниловую грунт-эмаль.

- «Полиуретол» – полиуретановая масло- и бензостойкая смесь.

- «Эпостат» – эпоксидное химически стойкое антикоррозийное покрытие труб (грунт-эмаль).

- «Цинконол» – полиуретановая цинконаполненная грунтовка.

Виды защиты

На сегодняшний день существует несколько различных методов для обработки подземных труб отопления от ржавчины и коррозии. Все они основаны на принципе специальной обработки, в процессе которой металл, из которого сделаны резервуары, вступает в реакцию с вводимыми веществами и растворами. В результате таких действий образуется специальная пленка, которая и обеспечивает защиту.

Можно выделить несколько основных видов антикоррозийных способов защиты:

- обработка жидкости посредством реагентов химического характера;

- обработка стенок;

- блуждающий ток;

- катодная;

- анодная.

Обработка жидкости

Жидкость, которая протекает по трубопроводу, может иметь некоторые агрессивные качества. Агрессивный состав воды может стать следствием содержания в ней карбонатов, бикарбонатов или кислорода, которые становятся причиной того, что металл покрывается ржавчиной.

Выполнить качественную очистку стенок подземных труб или прочистить их полностью достаточно сложно технически. Основной задачей химической обработки воды является превращение ее состава из агрессивного в слабокальцирующий. Такая обработка подземных труб отопления от ржавчины зачастую сводиться к добавлению в воду соды, кальция или карбоната натрия.

Антикоррозийная защита оцинкованных подземных резервуаров осуществляется при помощи добавления силикатов, фосфатов и поликарбонатов. Таким образом, на внутренней поверхности оцинкованных труб появляется специальная пленка, препятствующая возникновению коррозии.

Обработка стенок

Обработка стенок используется в качестве их защиты от коррозии уже много лет. Для выполнения такого комплекса мероприятий покрытие наносится на внешнюю или внутреннюю стенку подземной трубы.

Благодаря гальванике на поверхности формируется активная или пассивная пленка высокой прочности, которая не позволяет агрессивной среде проникнуть в глубокие слои металла. Эффект от таких действий может легко сохраняться на достаточно длительный период.

Как правило, на поверхность изделия наносится другой металл. Чаще всего для этого используется цинк, на который коррозия не воздействует. На поверхность металла может наноситься краска, лак или эмаль, которые также выступают в роли эффективной обработки газопроводов.

Для достижения максимального эффекта при борьбе с ржавчиной часто используются сплавы таких металлов как цинк или магний. Специалисты утверждают, что цинкование труб представляет собой самый популярный из всех существующих на сегодняшний день методов обработки.

Блуждающий ток

Блуждающий ток представляет собой ток, который образуется в грунтах при дисперсии электрифицированных путей. Энергия поступает к точке, являющейся катодом, и выходит в точке, которая является анодом.

В ходе процесса происходит электролиз, который может стать причиной появления ржавчины и повреждения резервуара. В этом случае, антикоррозийной изоляцией подземных трубопроводов является дренаж электрического характера.

Индуцированный ток

Катодная антикоррозийная протекция подземных резервуаров основана на использовании электрического тока, который подается в постоянном режиме и не дает пленке для защиты металла разрушаться.

Этот способ выполняется за счет использования кабеля с низким электросопротивлением, но при этом отличной изоляцией. Сам трубопровод в этом случае выполняет роль катода и таким образом защищается от возможных процессов коррозии.

Расходуемый анод

Еще одним довольно эффективным видом защиты от блуждающих токов является анодная химзащита. Заглубленный магниевый блок выполняет функции анода в коррозийной среде. Благодаря медленному разложению магния происходит изоляция магистральных стальных трубопроводов от подземных блуждающих токов. Такой вид защиты чаще всего используется для защиты изделий ограниченной длины или для резервуаров, которые выполнены из стали.

Как правило, анод помещается в мешок из хлопка или джута, который в свою очередь погружается в глинистую смесь. Основной задачей такой упаковки является обеспечение равномерности расхода анода, а также сохранения необходимого уровня влажности.

Можно отметить, что лучшим способом защиты внутренней и внешней поверхности труб от возникновения коррозийных процессов будет использование материалов, которые менее всего им подвержены. И, тем не менее, даже на таких материалах в силу определенных причин могут возникать очаги коррозии и повреждения различного рода. И поэтому, лучше всего уже в процессе использования труб использования труб использоваться один из самых подходящих из используемых на сегодняшний день методов защиты.

О защите металла от коррозии – зачем это нужно?

Как правило, в процессе эксплуатации трубы при контакте с внешней средой неизбежно появляется коррозия. Ей подвержены как внешняя, так и внутренняя части трубы.

Причиной разрушения внешней стороны является взаимодействие почвы и металла. Дело в том, что в состав почвы входят растворенные соли, т.е. жидкие электролиты. Они и разъедают внешнюю оболочку металлической трубы.

Учитывая данное положение, в процессе строительства принимается решение, какой вид трубопровода будет использоваться и какую защиту он должен иметь. Различаются два вида защиты:

- активная (электрохимическая);

- пассивная (изоляционная).

Следует отметить, что трубы, проведенные над землей, должны быть покрыты слоем цинка или алюминия. Возможно использование других атмосферостойких материалов.

В соответствии с законами ЕС, поставщики цифрового контента обязаны предоставлять пользователям своих сайтов информацию о правилах в отношении файлов cookie и других данных. Администрация сайта должна получить согласие конечных пользователей из ЕС на хранение и доступ к файлам cookie и другой информации, а также на сбор, хранение и применение данных при использовании продуктов Google.

Файл cookie – файл, состоящий из цифр и букв. Он хранится на устройстве, с которого Вы посещаете сайт Info KS. Файлы cookie необходимы для обеспечения работоспособности сайтов, увеличения скорости загрузки, получения необходимой аналитической информации.

Сайт использует следующие cookie:

Необходимые для работы сайта: навигация, скачивание файлов. Происходит отличие человека от робота.

Файлы cookie для увеличения быстродействия и сбора аналитической информации. Они помогают администрации сайта понять взаимодействие посетителей сайтом, дают информацию о страницах, которые были посещены. Эта информация помогает улучшать работу сайта.

Рекламные cookie. В эти файлы предоставляют сведения о посещении наших страниц, данные о ссылках и рекламных блоках, которые Вас заинтересовали. Цель — отражать на страницах контент, наиболее ориентированный на Вас.

Если Вы не согласны с использованием нами файлов cookie Вашего устройства, пожалуйста покиньте сайт.

Продолжением просмотра сайта Info KS Вы даёте своё согласие на использование файлов cookie.

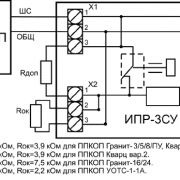

Установки дренажной защиты для газопровода

При дренажном способе электрохимзащиты источник тока не требуется, газопровод с помощью блуждающих в земле токов сообщается с тяговыми рельсами железнодорожного транспорта. Осуществляется электрическая взаимосвязь благодаря разности потенциалов железнодорожных рельсов и газопровода.

Схема электрических дренажей

Посредством дренажного тока создается смещение электрического поля находящегося в земле газопровода. Защитную роль в данной конструкции играют плавкие предохранители, а также автоматические выключатели максимальной нагрузки с возвратом, которые настраивают работу дренажной цепи после спада высокого напряжения.

Система поляризованных электродренажей осуществляется с помощью соединений вентильных блоков. Регулирование напряжения при такой установке осуществляется переключением активных резисторов. Если метод дал сбой, применяют более мощные электродренажи в виде электрохимзащиты, где анодным заземлителем служит железнодорожная рельса.