Гост 20911-89 техническая диагностика. термины и определения

Содержание:

- Органолептические методы

- Вопросы для самостоятельного контроля

- Термины и определения

- Нормативные ссылки

- Детальный вид обследования

- Визуальный вид обследования

- Ремонт

- Результаты проведенных работ

- «Не исправно» или «неисправно»: как правильно?

- 5.1. Общее понятие об оценке технического состояния оборудования

- АЛФАВИТНЫЙ УКАЗАТЕЛЬ ЭКВИВАЛЕНТОВ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

- Общие моменты и особенности составления акта

- Виды технического состояния

Органолептические методы

Органолептический метод (органо- + греч. leptikos – способный взять, воспринять) основан на анализе информации, воспринимаемой органами чувств человека (зрение, обоняние, осязание, слух) без применения технических измерительных или регистрационных средств. Эта информация не может быть представлена в численном выражении, а основывается на ощущениях, генерируемых органами чувств. Решение относительно объекта контроля принимается по результатам анализа чувственных восприятий. Поэтому точность метода существенно зависит от квалификации, опыта и способностей лиц, проводящих диагностирование. При органолептическом контроле могут использоваться технические средства, не являющиеся измерительными, а лишь повышающие разрешающие способности или восприимчивость органов чувств (лупа, микроскоп, слуховая трубка и т.п.).

Принятие решения имеет характер «соответствует – не соответствует» и определяется диагностическими правилами типа «если – то», имеющими конкретную реализацию для узлов механизма. Практически, происходит оценка состояния оборудования по двухуровневой шкале – продолжать эксплуатацию или необходим ремонт. Основная цель – обнаружение отклонений от работоспособного состояния механизма. Решение о техническом состоянии механизма принимает технологический или ремонтный персонал, обслуживающий оборудование на основании опыта и производственной ситуации. Принимается решение об остановке оборудования для визуального осмотра и последующего ремонта, продолжения эксплуатации или проведения диагностирования с использованием приборных методов.

Практический опыт показывает, что невозможно заменить механика с его субъективизмом, основанном на знании особенностей эксплуатации и ремонта оборудования. Этот метод является первым уровнем решения задач диагностирования. Стандартами, использование органолептического метода контроля не регламентируется, однако в практике работы служб технического обслуживания он применяется повсеместно. Основываясь на опыте эксплуатации металлургических машин накопленным рядом фирм, данный метод интерпретируется следующим образом.

Основные органолептические методы, используемые при оценке технического состояния механического оборудования.

- Анализ шумов механизмов проводится по двум направлениям:

1.1 Акустическое восприятие, позволяющее оценивать наиболее значимые повреждения, меняющие акустическую картину механизма. Весьма эффективно при определении повреждений муфт, дисбаланса или ослабления посадки деталей, обрыве стержней ротора, ударах деталей. Диагностические признаки – изменение тональности, ритма и громкости звука.

1.2 Анализ колебаний механизмов. В этом методе механические колебания корпусных деталей преобразуются в звуковые колебания при помощи технических или электронных стетоскопов. Электронные средства позволяют расширить возможности человеческого восприятия.

- Контроль температуры позволяет оценить степень нагрева корпусных деталей по уровням «холодно», «тепло», «горячо». «Холодно» – температура менее +20 С, «тепло» – температура +30…40 С, «горячо» – температура свыше +50 С.

Пределом для непосредственного восприятия является температура +60С – выдерживаемая, у большинства тыльной стороной ладони без болевых ощущений в течение 5 с. Использование дополнительных средств – брызг воды позволяет контролировать значения +70 С – видимое испарение пятен воды и +100 С – кипение воды внутри капли на поверхности корпусной детали. Недопустимым является прикосновение к вращающимся и токоведущим деталям.

- Восприятие вибрации основано на тактильном анализе (как реакции соприкосновения), как и контроль температуры. Значения параметров вибрации субъективно оценить нельзя. Возможен сравнительный анализ вибрации. Абсолютная оценка практически всегда содержит грубые ошибки из-за различных ощущений человека и широкого спектрального состава вибрации. В высокочастотном диапазоне возможности человека по восприятию вибрации ограничены. В низкочастотном диапазоне возможности человека по восприятию вибрации существенно различаются из-за различного уровня подготовки.

- Визуальный осмотр механизма предоставляет большую часть информации о техническом состоянии. Осмотр может проводиться в динамическом режиме (при работающем механизме) и в статическом (при остановленном механизме).

- Методы осязания используются при оценке волнистости, шероховатости, качестве смазочного материала, его вязкости, пластичности, наличии посторонних включений, для оценки шероховатости поверхности поврежденных деталей.

Вопросы для самостоятельного контроля

- В чём заключается основное отличие органолептических и приборных методов диагностирования?

- Перечислите органолептические методы диагностирования, их достоинства и недостатки.

- Какие приборные методы используются для диагностирования механического оборудования?

- Приведите примеры объектов диагностирования при использовании механических и электрических методов диагностирования.

- Для каких объектов диагностирования применяют вибрационные и тепловые методы диагностирования?

- Какие задачи диагностирования решаются при использовании анализа смазки и неразрушающего контроля?

- Назначение, особенности и область применения портативных средств диагностирования.

- Основные особенности и область применения анализаторов при диагностировании механического оборудования.

- Классификационные признаки диагностических приборов.

- Для чего и когда устанавливают стационарные системы вибрационного контроля механизмов и машин?

Термины и определения

Оборудование – собирательный термин, который включает в себя машины, агрегаты, механизмы, узлы, а также аппараты, колонны, установки, технологические линии, электротехнические и теплотехнические объекты, сети, технологические и обвязочные трубопроводы и другие устройства, используемые при производстве продукции и выполняющие те или иные технологические функции. Примеры оборудования: энергетическое, механическое, электрическое, химическое, машиностроительное.

Термин «агрегат» имеет два прочтения:

- Агрегат – это структурная единица, которая выполняет замкнутый цикл в общей постановке задачи. Для металлургических предприятий это совокупность машин, механизмов, устройств и сооружений, связанных единым технологическим процессом. Примеры: доменная печь, электросталеплавильная печь, установка «печь-ковш», прокатный стан и др.

- Агрегат – сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенной функции в изделиях различного назначения, например фурма конвертера, электродвигатель, редуктор, насос и др..

Машина – комплекс механизмов, предназначенный для выполнения полезной работы, связанной с процессом производства, транспортировки, преобразования энергии или информации. Примеры: машина для вскрытия чугунной летки, разливочный кран и др.

Механизм – система кинематически связанных узлов и деталей, предназначенная для преобразования вида движения. Примеры: редуктор, кривошипно-шатунный механизм, винтовая передача и др.

Узел – изделие, составные части которого соединяют между собой на предприятии-изготовителе. Это сборочная единица, собираемая отдельно от других составных частей изделия или изделия в целом, способная выполнять определенную функцию в изделиях одного назначения только совместно с другими составными частями. Термин соответствует агрегату как части механического оборудования, включая разъёмное или неразъёмное соединение нескольких деталей. Примеры: подшипник, узел барабана, ролик конвейера и др.

Деталь – изделие, изготовленное из материала одной марки без применения сборочных операций. Это изделие, изготовленное как одно целое, разделение которого на части невозможно без повреждения. Примеры: вал, гайка, болт, лопатка, зубчатое колесо и др.

Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 12.1.012-2004 Система стандартов безопасности труда. Вибрационная безопасность. Общие требования;

ГОСТ 21.609-83 Система проектной документации в строительстве. Газоснабжение. Внутренние устройства. Рабочие чертежи;

ГОСТ 21.610-85 Система проектной документации в строительстве. Газоснабжение. Наружные газопроводы. Рабочие чертежи;

ГОСТ 1497-84 Металлы. Методы испытаний на растяжение;

ГОСТ 3242-79 Соединения сварные. Методы контроля качества;

ГОСТ 3262-75 Трубы стальные водогазопроводные. Технические условия;

ГОСТ 5802-86 Растворы строительные. Методы испытаний;

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме;

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний;

ГОСТ 8462-85 Материалы стеновые. Методы определения пределов прочности при сжатии и изгибе;

ГОСТ 12071-2000 Грунты. Отбор, упаковка, транспортирование и хранение образцов;

ГОСТ 16483.3-84 Древесина. Методы определения предела прочности при статическом изгибе;

ГОСТ 16483.7-71 Древесина. Методы определения влажности;

ГОСТ 16483.10-73 Древесина. Метод определения предела прочности при сжатии вдоль волокон;

ГОСТ 16483.18-72 Древесина. Метод определения числа годичных слоев в 1 см и содержания поздней древесины в годичном слое;

ГОСТ 17177-94 Материалы и изделия строительные теплоизоляционные. Методы испытаний;

ГОСТ 17624-87* Бетоны. Ультразвуковой метод определения прочности;

ГОСТ 20444-85 Шум. Транспортные потоки. Методы измерения шумовой характеристики;

ГОСТ 21718-84 Материалы строительные. Диэлькометрический метод измерения влажности;

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа;

ГОСТ 22690-88 Бетоны. Определение прочности механическими методами неразрушающего контроля;

ГОСТ 23337-78 Шум. Методы измерения шума на селитебной территории и в помещениях жилых и общественных зданий;

ГОСТ 24816-81 Материалы строительные. Метод определения сорбционной влажности;

ГОСТ 24846-81* Грунты. Методы измерения деформаций оснований зданий и сооружений;

ГОСТ 25100-95 Грунты. Классификация;

ГОСТ 25380-82 Здания и сооружения. Метод измерения плотности тепловых потоков, проходящих через ограждающие конструкции;

ГОСТ 25898-83* Материалы и изделия строительные. Методы определения сопротивления паропроницанию;

ГОСТ 26254-84 Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций;

ГОСТ 26629-85 Здания и сооружения. Метод тепловизионного контроля качества теплоизоляции ограждающих конструкций;

ГОСТ 27296-87* Защита от шума в строительстве. Звукоизоляция ограждающих конструкций. Методы измерения;

ГОСТ 30256-94 Материалы и изделия строительные. Метод определения теплопроводности цилиндрическим зондом;

ГОСТ 30290-94 Материалы и изделия строительные. Метод определения теплопроводности поверхностным преобразователем;

ГОСТ 30416-96* Грунты. Лабораторные испытания. Общие положения;

ГОСТ 31166-2003 Конструкции ограждающие зданий и сооружений. Метод калориметрического определения коэффициента теплопередачи.

*Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Детальный вид обследования

Детальное обследование называется также инструментальным и подразумевает, что при выполнении работ должны использоваться специальные приборы и оборудование. Данный вид обследования бывает сплошным (когда обследуются все конструкции) или выборочным (обследованию подлежат только отдельные его элементы). Как правило, в объеме детального обследования выполняются следующие работы:

- обмеры строительных конструкций, уточнение сечений и длин элементов, пролетов, шагов и других параметров;

- геодезическая съемка (определение высотных отметок, отклонений, деформаций конструкций и так далее);

- обследование грунтов основания (бурение скважин, определение фактических характеристик грунтов, уровня и качества грунтовых вод);

- обследование с применением неразрушающих методов (определение характеристик стали, бетона, скрытых дефектов);

- определение теплотехнических характеристик ограждающих конструкций тепловизионными методами;

- обследование инженерных систем и коммуникаций;

- испытание образцов в лаборатории (испытание образцов бетона на прочность, химический анализ, физико-механические испытания стали, микологический анализ проб деревянных конструкций);

- составление актуальной расчетной схемы;

- поверочные расчеты с уточнением фактической несущей способности конструкций;

- анализ результатов;

- определение категории объекта, составление заключения и выдача рекомендаций по устранению дефектов.

Визуальный вид обследования

Визуальное (или предварительное) обследование осуществляется без задействования специального оборудования. Техническое состояние конструктивных элементов определяется путем их осмотра и выявления нарушений в их работе по внешнему виду. В состав работ, выполняемых в рамках предварительного обследования, входят:

- ознакомительный осмотр объекта (здания, сооружения);

- составление и согласование программы работ;

- визуальный осмотр конструкций;

- выполнение уточняющих обмеров;

- составление предварительного отчета по результатам визуального обследования.

В том случае, если в процессе работ выявляются конструкции с существенными дефектами и результатов визуального осмотра не достаточно для выдачи заключения о состоянии объекта, необходимо выполнять детальное обследование.

Ремонт

Восстановление работоспособности и обеспечение безотказности работы механического оборудования предприятий на этапе эксплуатации выполняется путём проведения ремонтов в соответствии с требованиями нормативно-технической документации. Ремонт – комплекс мероприятий по восстановлению работоспособного состояния изделия.

Ремонтные операции () для механического оборудования включают: регулировку, замену и восстановление деталей и узлов.

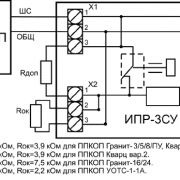

Рисунок 18 – Ремонтные операции

Регулировка – операция, которая выполняется на заключительной стадии монтажа, испытаниях или начальной стадии эксплуатации. Иногда проводится в процессе эксплуатации механизма. Регулировку параметров, изменяющихся в процессе эксплуатации и выходящих за рамки допустимых, необходимо проводить на протяжении всего цикла работы машины до её списания.

Наибольшее распространение имеют:

- Выверка расположения механизма, обеспечивающая правильное положение оборудования относительно технологической оси и выполнение заданных технологических функций.

- Регулировка радиального зазора и осевой игры в регулируемых подшипниках, выполняемая после установки новых подшипников.

- Регулировка взаимного расположения сопрягаемых деталей для обеспечения минимальных напряжений на контактирующих поверхностях.

- Центрирование валов механизма и двигателя, осуществляемое для обеспечения компенсирующих способностей соединительных элементов.

- Балансировка роторов механизмов в собственных опорах. Для ряда высокоскоростных механизмов металлургического производства, в первую очередь прокатного, данная операция стала регулярной в практике работы ремонтных служб металлургического предприятия.

Правильная регулировка механизма – основа длительной эксплуатации. Низкое качество регулировочных операций является причиной отказов, снижения производительности и увеличения потребляемой мощности металлургическими машинами.

Замена деталей и узлов проводится для предупреждения их возможной поломки и предупреждения возникновения аварийных ситуаций. Детали, заменяемые во время ремонта: подшипники, валы, зубчатые зацепления, уплотнения, соединительные элементы, резьбовые соединения. Заменить можно практически все детали, за исключением базовых ‑ корпусных, замена которых требует проведения монтажных операций и выверки положения относительно технологической оси. В зависимости от экономической целесообразности проводится замена деталей на новые или восстановленные.

Восстановление деталей и узлов – проводится для обеспечения возможности продолжения эксплуатации дорогостоящих элементов: конусов загрузочных устройств доменных печей, прокатных валков, корпусных деталей. Восстановление корпусных деталей вынужденное ремонтное действие, связанное с нарушением условий нормальной работы механизма или поломкой узлов и деталей. Целесообразность данной операции определяется путём сопоставления требуемых затрат и экономических показателей агрегата после проведения ремонта.

Перечень рациональных ремонтных операций при техническом обслуживании и ремонтах ограничен определенными временными границами. Каждому из этапов износа соответствуют рациональные виды ремонта с позиции их влияния на техническое состояние. Трудность в практическом применении этого заключения состоит в том, что индивидуальность характеристик элементов приводит к тому, что одновременно установленные детали находятся на различных стадиях жизненного цикла. Это требует определения эффективной и своевременной ремонтной операции, с учётом фактического состояния. Правильный выбор вида ремонта и своевременность его проведения обеспечивают безотказность оборудования в межремонтный период.

Результаты проведенных работ

Оценка состояния здания после выполненных работ поможет определить: возможность либо неприемлемость дальнейший эксплуатации. По результату технического обследования, состояние здания можно определить как:

- нормативное – нет факторов, препятствующих стабильной работе объекта;

- удовлетворительное – только некоторые параметры не подходят по смете или нормативным требованиям, но свидетельствуют о неработоспособности, несущая способность сооружения соответствуют норме;

- ограниченное – при наличии ощутимых дефектов и неисправностей, ведущих к снижению главных характеристик сооружения, есть риск неожиданного обрушения здания.

- аварийное – существует риск падения здания.

Эксплуатация здание в аварийном состоянии не будет разрешена до тех пор, пока оно не будет приведено в нормативное или удовлетворительное. При определении работоспособности как ограниченной требуется ремонт, восстановительные работы и последующий мониторинг.

Если состояние обследуемого объекта нормативное или удовлетворительное – эксплуатация здания ничем не ограничивается. Однако второе состояние требует увеличения частотности проверок.

На основании результатов всех необходимых технических строительных осмотров, клиент получит итоговый протокол обследования, серию чертежей, отчет об осмотре, отчет о техническом стоянии, заключение с выводами и дельнейшими рекомендациями.

«Не исправно» или «неисправно»: как правильно?

Многие сомневаются, какое верное написание у слов «не исправно» или «неисправно». Чтобы в будущем всегда употреблять эти лексемы грамотно, необходимо запомнить несколько несложных правил. Разберёмся в этом вопросе ниже.

Слитно или раздельно?

Согласно нормам современного русского языка, анализируемые слова имеют два варианта написания (слитный и раздельный) – «не исправно» или «неисправно». Чтобы узнать, какую из представленных форм уместно употреблять в конкретном предложении, необходимо проанализировать контекст.

Слитное написание слова «неисправно»

В тексте эти лексемы могут быть краткой формой имени прилагательного (средний род) и реже – наречием. В обоих случаях будем писать слитно – «неисправно».

Краткая форма прилагательного употребляется, если утверждается отрицательный признак чего-либо. Вспомним подходящее правило: если у имени прилагательного нет полной формы, то частицу «не» нужно писать отдельно. В рассматриваемом случае полной формой выступает слово среднего рода и единственного числа – «неисправное». Кроме того, оно может использоваться без «не» – «исправное».

В свою очередь, наречие применяется в значении «плохо, небрежно или неаккуратно выполнять свои обязанности», приобретая разговорный оттенок.

Также пишем «не» слитно с «исправно», если:

- можно заменить прилагательное синонимами или схожим по значению словом без «не» («поломано», «повреждено», «сломано»);

- слова, которые указывают на степень проявления признака, относятся к прилагательному («чрезвычайно», «весьма», «совсем» и т.д.).

Всё это будет указывать на необходимость слитного написания.

Примеры предложений

- По словам заведующего, всё оборудование клиники устарело или неисправно.

- Мастер пытался отремонтировать реле, но оно было неисправно.

- Аркадий Петрович неисправно заполнил необходимые документы (наречие).

- Папа думал, что зарядное устройство неисправно, но дело было в другом.

- Купленное электронное табло оказалось совершенно неисправно.

- Эти страницы были неисправно переписаны семинаристом (наречие).

- Специалист сказал, что зажигание в автомобиле совсем неисправно.

- Состояние холодильной камеры клиента было неисправно.

- Что же всё-таки было неисправно на судне корабля, никто не знает.

- Ружьё было неисправно, поэтому пришлось отложить охоту до завтра.

- В городском музее есть пианино, которое неисправно уже много лет.

- Рулевое управление оказалось неисправно, но об этом Роман узнал уже после покупки.

Раздельное написание слова «не исправно»

Если же в контексте есть противопоставление с союзом «а» или оно подразумевается, то выберем раздельный вариант – «не исправно».

Также напишем «не» отдельно от прилагательного, если:

- близко стоят словосочетания, которые усиливают отрицательный признак («совсем не», «отнюдь не», «вовсе не» и под.);

- есть зависимое слово, которое выражено отрицательным местоимением или наречием («никак», «ничуть», «нисколько» и т.д.);

- в вопросительном предложении, в котором отрицание специально подчёркивается.

Ошибочное написание слов «не исправно» или «неисправно»

Обе представленные лексемы − «неисправно» или «не исправно» − могут не отвечать нормам орфографии, если будут употребляться в неподходящем контексте, т.е. вместо слитного будет использоваться раздельное написание и наоборот.

Синонимы слова «неисправно»

Наречию «неисправно» синонимичны следующие слова: «неисполнительно», «безответственно», «неаккуратно», «спустя рукава».

Синонимами краткого прилагательного «не/исправно» являются: «повреждено», «испорчено», «негодно», «поломано».

Заключение

Итак, главное при выборе одного из вариантов написания этих несложных слов: «неисправно» или «не исправно» – внимательно проанализировать контекст.

Запомним:

- если перед нами наречие – всегда пишем слитно «неисправно»;

- если мы имеем дело с кратким прилагательным, которое можно с лёгкостью заменить словом со схожим значением; или же рядом будут стоять лексемы, указывающие на степень проявления признака, – также напишем «неисправно»;

- когда в контексте присутствует противопоставление; и если рядом с именем прилагательным находятся слова, которые будут усиливать отрицательный признак или есть отрицательное местоимение, то выберем раздельный вариант – «не исправно».

5.1. Общее понятие об оценке технического состояния оборудования

Техническое состояние – состояние оборудования, которое характеризуется в определенный момент времени при определённых условиях внешней среды значениями параметров, установленных регламентирующей документацией [].

Контроль технического состояния – проверка соответствия значений параметров оборудования требованиям, установленным документацией, и определение на этой основе одного из заданных видов ТС в данный момент времени.

В зависимости от необходимости проведения ТОиР различают следующие виды ТС []:

- хорошее – ТОиР не требуются;

- удовлетворительное – ТОиР осуществляются в соответствии с планом;

- плохое – проводятся внеочередные работы по ТОиР;

- аварийное – требуется немедленная остановка и ремонт.

С целью установления фактического ТС оборудования, выявления дефектов, неисправностей, других отклонений, которые могут привести к отказам, а также для планирования проведения и уточнения сроков и объёмов работ по ТОиР проводятся технические обследования (осмотры, освидетельствования, диагностирование). Технические обследования оборудования, эксплуатация которого регламентируется нормативными актами, проводится в порядке, установленном соответствующими нормативными актами.

Технический осмотр – мероприятие, выполняемое с целью наблюдения за ТС оборудования.

Техническое освидетельствование – наружный и внутренний осмотр оборудования, испытания, проводимые в срок и в объёмах, в соответствии с требованиями документации, в том числе нормативных актов, с целью определения его ТС и возможности дальнейшей эксплуатации.

Техническое диагностирование – комплекс операций или операция по установлению наличия дефектов и неисправностей оборудования, а также по определению причин их появления.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ЭКВИВАЛЕНТОВ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

Таблица 3

|

Термин |

Номер термина |

|

Algorythm of technical diagnosis |

18 |

|

Automatic test equipment |

27 |

|

Automatic test system |

17 |

|

2 uilt-in* test equipment |

22 |

|

Computer-aided test equipment |

26 |

|

Computer-aided test system |

16 |

|

Controllability |

14 |

|

Diagnosability of an object |

14 |

|

Diagnosability provision |

19 |

|

Diagnostic model |

20 |

|

External test equipment |

23 |

|

General purpose test equipment |

25 |

|

Special purpose test equipment |

24 |

|

Technical diagnosis |

4,9 |

|

Technical diagnosis equipment |

13 |

|

Technical diagnostics |

3 |

|

Technical state inspection |

5 |

|

Technical state of an object |

2 |

|

Technical state prediction |

8 |

|

Test parameter |

21 |

|

Test station |

23 |

|

Test system |

15 |

|

Testing |

11 |

|

Unit under test |

1 |

________________* Текст документа соответствует оригиналу. Вероятно должно быть Built-in. — Примечание изготовителя базы данных.

4. Пояснения к ряду терминов, установленных настоящим стандартом, даны в приложении.

5. Стандартизованные термины набраны полужирным шрифтом, их краткая форма — светлым.

Общие моменты и особенности составления акта

Если перед вами поставлена задача по освидетельствованию оборудования и составления акта о его техническом состоянии, посмотрите данные ниже рекомендации и ознакомьтесь с образцом документа.

Перед тем, как перейти к описанию этого конкретного акта, приведем некоторые общие сведения, характерные для всех подобных бумаг. На сегодняшний день стандартные формы первичных документов упразднены, так что представители компаний могут писать их в произвольном виде – это касается и акта о техническом состоянии оборудования. При этом, если у вас в организации существует утвержденный шаблон такого документа, лучше следовать ему – это позволит сэкономить время и избавит от необходимости ломать голову над его составом и текстом.

Акт допускается писать на фирменном бланке предприятия или на чистом листе любого подходящего формата (обычно это А4), от руки или на компьютере. При внесении информации надо стараться не допускать неточностей, помарок и исправлений – в дальнейшем они могут сыграть негативную роль при установлении законности документа.

Еще одно важное требование, которое надо учесть в обязательном порядке – заверить бланк автографами всех членов комиссии, присутствовавших при удостоверении технического состояния оборудования. Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации

Печать на бланке нужно ставить только тогда, когда пункт о ее применении для подобного рода бумаг закреплен в учетной политике организации.

Пишется акт в нескольких экземплярах – по одному для каждого члена комиссии. Информация об акте должна быть включена в специальный журнал учета.

После составления акт следует вложить в отдельную папку вместе с другими такими же документами, а после истечения срока хранения – утилизировать, следуя алгоритму, установленному в законе.

Виды технического состояния

Исправное состояние – состояние объекта, при котором он способен выполнять все заданные функции объекта.

Неисправное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из заданных функций объекта. Неисправность часто является следствием отказа объекта, но может иметь место и без него.

Работоспособное состояние – состояние объекта, при котором он способен выполнять все требуемые функции.

Неработоспособное состояние – состояние объекта, при котором он неспособен выполнять хотя бы одну из требуемых функций.

Критическое состояние – состояние объекта, которое может привести к травмам работающего персонала, значительному материальному ущербу или другим неприемлемым последствиям. Критическое состояние не всегда является следствием критической неисправности. Для конкретного объекта должны быть установлены критерии критического состояния.

Предельное состояние – состояние объекта, при котором его дальнейшая эксплуатация недопустима или нецелесообразна, либо восстановление его работоспособного состоянии невозможно или нецелесообразно. Предельное состояние наступает тогда, когда параметр потока отказов становится неприемлемым и (или) объект считают неремонтопригодным в результате неисправности.

Техническое состояние определяется наличием и развитием в объекте неисправностей. Виды неисправностей:

- дефект – каждое несоответствие объекта установленным требованиям;

- повреждение – событие, заключающееся в нарушении исправного состояния объекта, при сохранении работоспособного состояния.

Развитие неисправностей приводит к отказу.

Отказ – событие, заключающееся в нарушении работоспособного состояния объекта, т. е. в утрате объектом способности выполнять требуемую функцию. Отказ является событием в отличие от «неисправности», которая является состоянием и причиной отказа.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора. Это событие, при котором в результате временного изменения параметров объекта возникают помехи, воздействующие на работоспособность.

В зависимости от необходимости проведения технического обслуживания и ремонта различают следующие категории технического состояния:

- хорошее – техническое обслуживание и ремонт не требуются;

- удовлетворительное – осуществляется техническое обслуживание и ремонт в соответствии с планом;

- плохое – проводится внеочередное техническое обслуживание или ремонт;

- аварийное – требуется немедленная остановка и ремонт.

Техническая диагностика – область знаний о распознавании состояния технических систем (объектов), исследующая формы проявления технического состояния, разрабатывающая методы и средства его определения.

Техническая система – материальный объект искусственного происхождения, который состоит из элементов, объединённых связями и вступающих в определённые отношения между собой и с внешней средой, для выполнения определенных полезных функций. Технической системой необходимо управлять для получения эффективного результата.

Управление – это процесс получения, хранения и обработки информации для организации целенаправленных действий.

Служба технического диагностирования – подразделение, обеспечивающее технические службы предприятия информацией о техническом состоянии, прогнозе и причинах появления данного состояния.

Диагностирование – операции, проводимые с целью установления наличия неисправности и определения причин ее появления.

Диагностирование технического состояния объекта осуществляется средствами диагностирования (аппаратными и программными).

Средства и объект диагностирования, взаимодействующие между собой, образуют систему диагностирования.

Результатом диагностирования является диагноз, определяющий техническое состояние – установление неисправности в объекте и отнесение объекта к определенной категории технического состояния. Осуществляется диагностирование в соответствии с разрабатываемым алгоритмом.

Алгоритм технического диагностирования (контроля технического состояния) – совокупность предписаний, определяющих последовательность действий при проведении диагностирования или контроля. В общем случае алгоритм ‑ последовательность действий, построенная по определенным правилам для достижения поставленной цели.