Освидетельствование баллонов

Содержание:

- Порядок проведения очередных испытаний баллонов

- Период допустимой эксплуатации

- Освидетельствование баллонов: последовательность операций

- Процесс освидетельствования и восстановления емкостей для промышленных газов

- Место для установки

- Освидетельствование баллонов

- Освидетельствование автомобильных газовых баллонов, где и как проходить в 2021

- Меры предосторожности при замене

- Какие сосуды подлежат выбраковке?

- Оценка сроков возможной эксплуатации и эстетических свойств

- Методика проведения внутреннего осмотра

- Газовый баллон — что вам нужно помнить?

- Этапы проверки

- Выводы и полезное видео по теме

Порядок проведения очередных испытаний баллонов

Очередные испытания баллонов проводят, руководствуясь РД 03112194-1094-03 и РД 03112194-1095-03. Сотрудники, которые выполняют такую работу, должны пройти соответствующие курсы и обладать надлежащими знаниями и навыками.

Очередные испытания проводят в следующей последовательности:

- Приемка емкостей. На этом этапе освидетельствования выполняется проверка комплектности баллона, выполняется осмотр внешней поверхности. Одновременно с этим выполняют проверку даты последнего осмотра и опрессовки. При необходимости должна быть выполнена очистка внутренней поверхности емкости.

- Обследование внутренней части емкости проводят с применением специализированного оборудования.

- Выполняют демонтаж арматуры и ее проверку. Кроме того, в процессе осмотра может быть выполнена установка технологических деталей, без которых невозможно провести гидравлические испытания.

После проведения гидравлических испытаний (опрессовки) необходимо просушить сосуд от следов реагента. Вернуть на место демонтированную арматуру.

Баллон необходимо подготовить к грунтовке и покраске. Для этого его подвергают пескоструйной обработке. После нанесения покрытия соответствующего цвета и ее просушки на поверхность баллона необходимо выполнить маркировку в соответствии с нормативной документацией. Окончание работ по освидетельствованию оформляется соответствующим актом. Общее время на выполнение всех указанных работ составляет 3 – 5 часов. В это время входят и подготовительные и основные операции.

Это интересно: Современные противогазы: классификация и виды

Период допустимой эксплуатации

В соответствии с ФНП ОРПД срок эксплуатации установлен изготовителем. Согласно 485 пункту правил если в технической документации производителя не указаны данные о сроках эксплуатации баллона, то устанавливается срок службы 20 лет.

Наибольшим спросом пользуются ёмкости, производимые по ГОСТ 949-73 «Баллоны стальные малого и среднего объёма для газов на Р (р)<=19,6 МПа (200 кгс/кв. см). Технические условия (с Изменениями N 1—5)». Согласно п. 6.2. гарантийный срок использования — 24 месяца с момента ввода в эксплуатацию.

Устройства, изготовленные по ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия (с Изменениями N 1, 2)» согласно пункту 9.2 имеют гарантийный срок использования — 2 года и 5 месяцев с момента продажи через торговую сеть, а для устройств внерыночного использования — со дня получения пользователем.

В соответствии с методиками технической диагностики МТО 14-3Р-004—2005 и МТО 14-3Р-001—2002 разработанными для устройств, изготовленных по ГОСТ 15860-84 и ГОСТ 949-73 соответственно, срок эксплуатации не должен превышать 40 лет, при соблюдении условия проведения освидетельствования 1 раз в 5 лет, после чего устройства выбраковываются.

Запрещено использование баллонов, произведённых по вышеуказанным ГОСТ до 01.02.2014, срок службы которых свыше 40 лет.

Согласно п. 22 Технического регламента Таможенного союза «О безопасности оборудования, работающего под избыточным давлением» баллоны, изготовленные после 01.02.2014 эксплуатируются согласно расчётному сроку службы, указанному производителем в паспорте устройства.

Более подробно о сроке эксплуатации и условиях хранения газового баллона читайте в этом материале.

Освидетельствование баллонов: последовательность операций

Проверку состояния осуществляют в следующей последовательности:

1) Подготовка.

На этапе подготовки из емкости удаляют остаток газа, демонтируют вентиль, после чего осуществляют продувку воздухом и тщательную очистку поверхности с применением воды и, при необходимости, растворителя. Демонтированный вентиль подвергают отдельной проверке, а в случае неисправности направляют в ремонт или бракуют с последующей заменой.

Подготовка баллона перед проверкой

2) Визуальный осмотр. Целью визуального осмотра является выявление любых дефектов конструкции: трещин, вмятин, плен, раковин, глубоких рисок (более 10% толщины стенки), износа резьбы и т.п. Для внутреннего осмотра допускается применение осветительного прибора с напряжением питания до 12 В. В случае обнаружения ослабления кольца на горловине или неправильной насадки башмака, испытание приостанавливается до устранения данных неисправностей.

Осмотр на наличие дефектов

3) Проверка массы и вместительности. Чтобы определить, насколько коррозия и другие физико-химические преобразования металла уменьшили толщину стенок, осуществляют измерение массы и внутреннего объема изделия, а также сравнение полученных показателей с первоначальными данными из паспорта. Взвешивание выполняют на весах с точностью 200 г. Для определения вместимости сначала взвешивают пустой сосуд, а затем наполненный водой, после чего по разности показателей находят массу воды с дальнейшим расчетом ее объема.

Проверка массы и вместимости взвешиванием

4) Гидравлическое испытание. Для определения прочности емкости ее наполняют водой под высоким давлением. Величину проверочного давления устанавливает завод-производитель, оно должно быть как минимум в 1,5 раза выше рабочего показателя. Длительность проверки составляет не меньше 1 минуты. Гидроиспытание считается успешным, если во время его выполнения манометр показывал стабильную величину, а на корпусе не были обнаружены трещины, течи, слезы и видимые деформации.

Гидравлическое испытание

Выдержка под проверочным давлением при гидроиспытании

5) Монтаж вентиля. Перед соединением вентиля и резервуара оба компонента подвергают обезжириванию, после чего просушивают и продувают воздухом. Установка осуществляется с применением уплотнителя, а сила затяжки для резьбы W27,8 составляет 300-400 н. м.

Установка вентиля

6) Нанесение клейма. Если по результатам тестирования резервуар допускается к дальнейшей эксплуатации, организация, проводившая аттестацию, выбивает на корпусе индивидуальное клеймо, а также дату проведенной и следующей проверки.

Нанесение клейма

7) Покраска корпуса. В случае неудовлетворительного качества внешнего покрытия цилиндрический корпус покрывается масляной или эмалевой краской или нитроэмалью. При этом не допускается производить окраску емкости под давлением.

Покраска и сушка

Какие сосуды подлежат выбраковке

При наличии одного из приведенных ниже условий баллон не подлежит освидетельствованию и подвергается выбраковке:

- наличие видимых дефектов корпуса;

- уменьшение фактической массы на 7,5% или увеличение объема на 1%;

- выявление недостаточной прочности во время гидравлического испытания.

- отсутствие хотя бы одного из следующих паспортных клейм: знак завода-изготовителя, заводской номер, фактическая масса и вместимость, дата изготовления и следующего испытания, рабочее и пробное давление, метка ОТК, вид термообработки.

На резервуарах, которые не прошли освидетельствование, деформируется резьба горловины посредством нанесения насечек или сверлится отверстие в корпусе. Это делается для того, чтобы дальнейшая эксплуатация бракованного сосуда была невозможной.

Поскольку некоторые недобросовестные компании восстанавливают выбракованные сосуды и потом предоставляют их клиенту в качестве новых изделий, важно покупать и делать заправку только у проверенных поставщиков, где вся продукция соответствует строгим государственным нормам. Подробнее о типах заправляемых газов и емкостей Вы можете узнать здесь

Процесс освидетельствования и восстановления емкостей для промышленных газов

Нормативной документацией, а именно «Правилами обустройства и эксплуатации сосудов…» назначена регулярность проведения освидетельствования технического состояние сосудов для газов.

Правила использования ацетиленовых баллонов

К примеру, освидетельствование баллонов для ацетилена проводится один раз в пять лет. В то время, как масса, находящаяся внутри баллона, должна проверятся как минимум один раз в 2 года. Кстати, на баллоне должна быть нанесена отметка о сроках проведения освидетельствования, результате осмотра пористой массы и указаны сроки следующего освидетельствования баллона.

В соответствии с техническими условиями, к эксплуатации допускают только те емкости, которые прошли все необходимые испытания и об этом сделаны все соответствующие записи. Новые сосуды, проходят необходимый цикл испытаний во время приемки продукции службой технического контроля.

По истечении сроков освидетельствования баллоны должны проходить переосвидетельствование, то есть полное освидетельствование технического состояния. При этом те, которые переосвидетельствование не прошли должны быть изъяты из оборота и отправлены на вторичную переработку (утилизацию).

Емкости, на которых обнаружены исправимые дефекты, то они подлежат ремонту и после выполнения требуемых работ, проведения надлежащих испытаний могут быть возвращены в эксплуатацию.

Место для установки

Емкости для хранения, допустимо размещать возле работающего газового прибора. В отдельных моделях газовых плит даже заренее созданы места, для емкостей с газом. Но ответственность по установке и обслуживанию резервуаров на хозяине дома.

Нужно выполнять несколько правил:

- Требуется обеспечить достаточное расстояние между отдельными частями газового прибора. Минимальное пространство между плитой и газовым баллоном 0.5 м, до духовки 1 м;

- Ко всем соединениям (вентилям) обязательно должен быть свободный доступ;

- Емкость с газом должна быть открыта, закрывать ее любой отделкой запрещено;

- Баллон должен быть укрыт от солнечных лучей.

Для соединения баллона с прибором используют резиновые шланги или трубы (медные и металлические). Желательно выбирать гибкие шланги, при их установке вы сможете перемещать плиту при необходимости. Желательно снизить до минимума количество соединений. Хомуты, резьбы используют исключительно для установки запорной арматуры и редуктора.

Если баллоны будут находится на улице, то нужно предусмотреть свободное пространство до от мест, где находятся люди:

- До окна жилого дома — 1 м;

- До мест хранения сухих дров — 3 м;

- До вентиляции — 3 м;

- До входной двери в жилой дом — 5 м.

Не меньше 1,5 м должно быть до любых установленных в помещении электрических приборов. Это относится к блокам кондиционеров, вентилирующим устройства или другому электрооборудованию

Такая предосторожность необходима чтобы предотвратить потенциально возможное короткое замыкание

Для хранения емкости с газом сооружают шкафы, их устанавливают на прочное и негорючее основание. Они предохраняют резервуар от нагрева при воздействии солнечных лучей и защищают от влияния осадков. При установке в помещении шкафы предохраняют от разгерметизации и возгорания. Большинство моделей оборудованы надежными замками. Это требуется чтобы защитить оборудование от доступа к баллонам детей или злоумышленников.

Освидетельствование баллонов

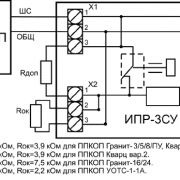

Испытательный центр «Научно-производственное предприятие «Маштест» является специализированной организацией, которая имеет многолетний опыт в проведении работ по периодическому техническому освидетельствованию баллонов высокого давления и соответствует требованиям Федеральных норм и правил в области промышленной безопасности (ФНП), дающих право (имеет клеймо Ростехнадзора) на проведение работ по техническому освидетельствованию баллонов вместимостью до 500 л, предназначенных для наполнения природным газом (CNG, LPG), кислородом, воздухом, азотом, гелием и другими нейтральными техническими газами 2 группы с рабочим давлением до 100 МПа (1000 кгс/см2).

- двумя стационарными установками на давление до 160МПа и 250МПа, имеющими необходимые испытательные системы, средства измерений, грузоподъемное и технологическое вспомогательное оборудование. Установки позволяют выполнять освидетельствование баллонов вместимостью до 500 литров на рабочее давление до 100 МПа;

- мобильной установкой для освидетельствования баллонов вместимостью до 200 л с габаритами до (400 х 2000) мм на рабочее давление до 25 МПа, работы могут быть выполнены на территории заказчика при наличии у него необходимых площадей и подвода к ним воды и канализации;

- аттестованной лабораторией неразрушающего контроля.

Разработана

и реализована методика оперативного технического освидетельствования автобусных

металлокомпозитных баллонов совместно с монтажными организациями в особом

режиме с учетом ограничений по временному выводу автобусов из эксплуатации, что

позволяет проводить освидетельствование автобусов «Икарус» и «ЛиАЗ» до 8 единиц в

сутки.

Продукция следующих зарубежных фирм:

Luxfer (Великобритания), EFIС (США), SCI (США), Skott Aviation (США), MSA AUER (Германия), Еurocylinder (Германия), Heiser (Австрия), Worthington (Австрия), Faber (Италия), Kompozit- Praha (Чехия), Горизонт (Украина), Бранд-мастер (Украина), CMV (Италия), LPG (Испания), Miscela (Италия), Faber (Италия), Minimax (Германия), Vitkovice (Чехия), Milmet (Польша).

Продукция российских производителей:

«НПО «Поиск» (г. Санкт-Петербург), ГНПП «Сплав» (г. Тула), «Газкомпозит» (г. Пермь), «Оргэнергогаз» (г. Видное, Московской области), «БМЗ-ВИКМА» (г. Брянск), «Плазмаформ» (г. Москва), КОКБ «Союз» (г. Казань), «Реал-Шторм» (г. Ижевск), «Орский машиностроительный завод» (г. Орск), «Механический завод» (г. Орск), «Котласский электромеханический завод» (г. Котлас), ПТС (г. Подольск, Московская область), «Кампо» (г. Орехово-Зуево, Московская обл.), «Элина-Т» (г. Москва), «Аспект» ( г. Санкт-Петербург), «ПНТЗ» (г. Первоуральск).

Освидетельствование автомобильных газовых баллонов, где и как проходить в 2021

Цены на бензин непрестанно растут, поэтому все больше автомобилистов в целях экономии средств переходят на альтернативные виды топлива. Литр пропан-бутана обычно стоит в два раза дешевле бензина АИ-95. Даже с учетом немного меньшей теплотворной способности газа и несколько повышенного расхода, выгода все равно очевидна.

Но чтобы оборудование служило верой и правдой и не представляло опасности для окружающих, автовладелец не должен забывать проводить регулярное освидетельствование автомобильных газовых баллонов.

Периодичность проведения освидетельствования

Поскольку газ — это специфический товар, а тара для его хранения относится к упаковкам многоразового использования, баллоны нуждаются в своевременном обслуживании и ремонте.

Требования к емкостям для хранения сжиженных газов содержатся в «Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением», разработанных по инициативе Госгортехнадзора РФ.

Баллоны требуют регулярного инспектирования, поскольку перевозка и использование почти всех промышленных газов связано с потенциальной опасностью. Основные причины повышенного риска:

- взрывоопасность;

- ядовитость;

- легкая воспламеняемость некоторых видов газов;

- высокое давление.

В этих условиях даже мельчайший дефект может привести к серьезным последствиям. Подробнее о том, почему иногда случается взрыв газового баллона в машине, читайте в отдельном материале.

Следовательно, каждый используемый баллон нуждается в регулярном специализированном осмотре и проведении профилактических работ. Частота проведения проверки зависит от вида газа, которым наполняется баллон. Водителей больше всего интересует периодичность проверки емкости, вмонтированной в багажник их легкового авто.

Меры предосторожности при замене

Замена вентиля на газовом баллоне должна проводиться с соблюдением определенных мер безопасности, среди них такие, как:

Замена вентиля газового баллона

- Удалить из сосуда остатки газа. Газ допустимо стравливать только на открытом пространстве. Исключение можно сделать только для азота, кислорода и ряда других.

- Рабочее место, на котором будут выполнять работы должно хорошо проветриваться.

- Маховик надо откручивать плавно и с небольшой скоростью.

- Замену вентиля можно выполнять только после уравнивания давления снаружи и в баллоне.

При установке вентиля на штатное место в баллоне необходимо использовать фум-ленту и другие типы герметиков, которые обеспечивают надежность соединения. Надо отметить, что уплотнители любого типа могут создавать определенные сложность при извлечении вентиля. Для облегчения этой задачи допустимо использовать строительный фен.

Выполнять нагрев арматуры, устанавливаемой на баллон допустимо только после стравливания содержимого емкости.

Какие сосуды подлежат выбраковке?

Существуют признаки, по которым бракуют баллоны при обследовании:

- механические повреждения корпуса, следы ударов;

- снижение измеренной массы на 7, 5% и более по сравнению с паспортной;

- увеличение измеренного объема на 1% по сравнению с паспортным;

- протекшая или просочившаяся жидкость в ходе гидравлической опрессовки;

- отсутствие или нечитаемость данных на паспортной табличке.

Такие емкости признаются бракованными и не допускаются к дальнейшему использованию. Ремонту они также не подлежат. Чтобы исключить возможные попытки заставить их работать дальше, на них разрушается резьба горловины и сверлится отверстие в стенке.

Своевременная проверка газовых емкостей — залог их безопасной эксплуатации. Для такого освидетельствования необходимо привлекать организации, прошедшие государственную сертификацию.

Оценка сроков возможной эксплуатации и эстетических свойств

Особое значение имеет надежность защитного покрытия шкафа, предохраняющего металлическое изделие от влаги, и коррозийных процессов. Поверхность изделия должна быть равномерно окрашено, вспенивания краски, ржавчины и сколов не должно быть.

Внешне шкаф из металла – не добавит участку красоты. Громоздкая конструкция плохо вписывается в садовый дизайн. Нужно подобрать подходящий цвет изделия, позволяющие скрыть его от глаз гостей или можно окрасить шкаф так чтобы он стал частью садового интерьера.

Правила и требования размещения газового баллона для понимания сложности не представляют

При этом важно — предусмотреть гарантии безопасности людей от взрыва

Методика проведения внутреннего осмотра

- очистить внутреннюю поверхность одним из перечисленных выше способов;

- высушить баллон при температуре 50-80 °С;

- опустить электрическую лампочку и зеркало или эндоскоп внутрь баллона и провести внутренний осмотр стенок и днища баллона. Если есть пятна ржавчины, общая площадь которых превышает 25 см2, или трещины металла, баллон браковать и привести в негодность – смотри п. 6.

Проверка горловины баллона и осмотр резьбы.

- Визуальный контроль резьбы и горловины – они должны быть чистыми, не иметь заусенцев, повреждений и трещин.

Проверку резьбы проводить с использованием калибров для конической резьбы по ГОСТ 24998 или для метрической резьбы по ГОСТ 24997.

Баллоны, у которых изношена резьба, обнаружены забоины на резьбе, повреждения, сколы или трещины горловины, выбраковываются.

Определение массы баллона.

- Взвесить баллон с точностью ±100 г. В том случае, когда измеренная масса окажется меньше на 5% массы баллона, указанной на этикетке, баллон браковать и привести в негодность – смотри п. 6.

При наличии внутреннего покрытия баллона взвешивание допускается не проводить.

Проверка прочности баллона пробным (гидравлическим) давлением.

- Для металлокомпозитных баллонов типа БК-2-300С, БК-3- 300С, БК4-300С, БК-7-300С вместимостью 2.0, 3.0, 4.0, 7.0 литров на рабочее давление 29,4 МПа (300 кгс/см2) величина пробного давления составляет 44,1 МПа (450 кгс/см2). Допуск на величину давления не более +7 кгс/см2.

Баллон заполнить 1% водным раствором ингибитора (для приготовления ингибитора в 10 литрах воды растворяется ПО грамм нитрита натрия технического ГОСТ 19906-74), зафиксировать в специальных тисках и в него ввернуть переходной технологический штуцер. Температура ингибитора должна быть не ниже 5 °С и не выше 40 °С.

При испытании на прочность пробным давлением баллон должен быть помещен под бронеколпак или в бронешкаф, рассчитанный на энергоемкость при возможном разрушении баллона P × V > 3150 атм. × литр. Колпак должен быть закрыт и закрыта дверца бронешкафа. Процесс нагружения, измерения и контроля должен осуществляться дистанционно. Баллон соединить с помощью трубопровода на рабочее давление 44,1 МПа (450 кгс/см2) через переходной технологический штуцер на горловине баллона с насосным агрегатом на рабочее давление не менее 44,1 МПа (450 кгс/см2).

- Величину внутреннего давления в баллоне контролировать по 2 манометрам с погрешностью не более 1,5 %.

- Нагружение баллона пробным гидравлическим давлением производить плавно со скоростью, надежно обеспечивающей создание и поддержание давления в пределах 450…457 кгс/см2. При достижении величины пробного давления сделать выдержку 10 минут. Сбросить давление в баллоне до величины рабочего и произвести осмотр баллона и его соединений. Затем сбросить давление в баллоне до нуля.

- Баллон отсоединить от трубопровода, зафиксировать в специальных тисках, вывернуть технологический штуцер и опорожнить.

- Раствор ингибитора сливать в емкость, предназначенную для его хранения. В канализацию раствор допускается сливать только после разбавления его водой до предельно допустимой концентрации (ПДК), равной 60 мг/л. Один литр раствора должен быть разбавлен 10 литрами воды.

- Внутреннюю поверхность баллона после испытаний немедленно просушить воздухом при температуре 50-80 °С.

- Результат испытания считать положительным, если после выдержки баллона под пробным давлением он не разрушился, на баллоне отсутствуют трещины, видимые деформации, течи, капли влаги на внешней поверхности.

- Вместо гидравлических испытаний допускаются пневмоиспытания при условии:

- дополнительного контроля состояния стенки баллона методом акустической эмиссии;

- дополнительных мер безопасности при проведении испытаний. Проверка герметичности соединения баллона с вентилем пневматическим давлением. Очистить резьбовую часть вентиля от материала уплотнения, убедиться в том, что резьба не изношена, нет забоин и других повреждений.

- Баллон зафиксировать в специальных тисках, на резьбовую часть вентиля намотать 2 слоя фумленты и закрутить вентиль в горловину баллона моментным ключом. Момент от 70 Нм до 90 Нм.

- Подсоединить баллон к воздушному компрессору и заправить его воздухом до рабочего давления.

- Баллон погрузить в ванну с водой и убедиться в его герметичности. Для испытаний использовать воздух согласно НПБ 165-01.

Время выдержки под давлением должно быть не менее 5 мин.

Результат испытания считают положительным, если во время выдержки баллона под давлением в воде отсутствует отделение пузырьков воздуха от поверхности баллона.

Газовый баллон — что вам нужно помнить?

Газовый баллон, используемый в домохозяйствах или в гастрономии, обычно заполняется смесью двух газов: пропана и бутана. Есть многочисленные корректировки, которые говорят о том, в каких зданиях он может быть использован. Газовое отопление от баллона в первую очередь связано с небольшими домиками и старой конструкцией. Он также может быть использован в мульти-семейных зданиях, но с указанной высотой (до 12 метров) или рядом этажей (четыре). Вам также нужно помнить, что вы не должны сочетать газовое отопление от баллона с использованием газа из городской сети, потому что это особенно опасно.

Газовые баллоны для дома — что выбрать?

Газовые баллоны могут быть разных размеров, в зависимости от того, сколько газа потребляет домохозяйство или предприятие. Самые популярные:

– Баллон 3 или 5 кг — легкий, легко перемещать, идеально подходит для туристических поездок или для двух-конфорочной газовой плиты,– Баллон 11 кг — для дома и небольшой гастрономии,– Баллон 33 кг — газ с этой емкостью используется для нагрева, например воды.

Что вам еще нужно помнить? Тот факт, что газовый цилиндр должен быть закуплен только от определенных и разрешенных источников. Во время покупки убедитесь, что баллон имеет соответствующую маркировку, уплотнения и имя производителя в видимом месте. Содержимое баллона находится под высоким давлением, поэтому оно должно быть оснащено ручками и гарантиями, которые предотвращают падение

Также важно место и способ хранения — это должно быть тенистое место, вдали от источников тепла (угрожающего взрыву), прикрытого от осадков и всего прочего. Кроме того, баллон должен стоять вертикально

Замена газового баллона дома

Самый безопасный вариант, если газовый баллон будет заменен поставщиком. Тогда вы будете уверены, что все правила безопасности были сохранены. Если вам нужно сделать это самостоятельно, сначала проверьте прокладки давления и редуктора клапанов. От этого зависит ваша безопасность. Затем используйте зажимные полосы, которые выпускают поток газа, позволяя подключить гибкий шланг нового цилиндра к клапану. Убедитесь, что газ не испаряется.

Замена газовых баллонов и страхование

Если газовый баллон является основным источником нагрева, стоит инвестировать в страхование недвижимости. Хорошо выбранная политика даст вам чувство безопасности и мира, используя этот источник энергии. Как правило, жилищная политика включает в себя защиту и денежную компенсацию для взрыва. Благодаря этому, вы гарантируете финансовую подушку, если необходимо было восстановить устройства или удалять ущерб структуре здания, вызванную плохим использованием или дефектной структурой газового баллона.

Этапы проверки

Проверка ГБО проводится по нескольким этапам. Однако для начала необходимо выбрать, где проверить газовый баллон. Самое главное условие — сервис должен иметь соответствующий сертификат, потому что после проверки автовладельцу выдается официальное свидетельство, подтверждающее факт проверки газового сосуда.

Информацию о работе с ГБО салоны обычно выкладывают в интернет, поэтому накануне проверки с поиском компании проблем не будет. При выборе таковой следует записаться на проверку сосуда газового оборудования, так как в известных автосервисах возможны очереди. Итак, техническое освидетельствование газовых баллонов осуществляется следующим образом.

Подготовка баллонов

На подготовительном этапе газовый сосуд очищают от грязи и из него выкачивают остатки газа. Баллон снимается с автомобиля. Далее мастера обрабатывают сосуд паром с высоким давлением. Очистив баллон, специалист подвергает его тестированию газоанализатором на предмет сохранения остатков газа. После этого непосредственно начинается проверка газовых баллонов.

Осмотр наружной и внутренней поверхности

Перед проверкой с помощью специального оборудования баллон подвергается внешнему и внутреннему осмотру. Любые микротрещины, сколы и следы ржавчины на сосуде представляют повышенную опасность, поэтому выявленные легкообнаруживаемые дефекты подлежат исправлению.

Гидравлические исследования

Опрессовка метановых баллонов — это важный этап проверки, позволяющий выявить повреждения, не доступные человеческому глазу, но способные вызвать утечку и взрыв.

- Перед испытанием сосуд опускается в бронированный резервуар или укладывается в огражденное помещение.

- В баллон закачивают теплую воду.

- Затем в сосуд нагнетается повышенное давление — 25 атмосфер — и в течение 2-3 минут выдерживается повышенная нагрузка.

- Далее давление в баллоне сокращается до рабочих параметров.

После испытания сосуда сотрудники сервиса еще раз осматривают баллон на предмет выявления новых трещин, сколов, потертостей

Большое внимание уделяется целостности швов. При осмотре сосуда могут применяться некоторые инструменты: эндоскоп, увеличительные стекла и прочее

Если во время испытания сосуд ГБО изменил свою форму либо произошли какие-то другие серьезные дефекты, его списывают в брак. Мелкие дефекты ГБО подлежат ремонту, обычно в том же сервисе, где проходит осмотр. После тщательной проверки баллон ГБО высушивается путем подачи теплого воздуха. Теперь сосуд поступает на пневматические испытания.

Пневматические испытания

Последний этап проверки предполагает помещение заполненного воздухом до 16 атм. баллона вместе с запорной арматурой в аквариум. Далее сосуд ГБО выдерживается в воде в течение 2-3 минут. Наблюдающий специалист следит, чтобы из него или запорной арматуры не пошли пузырьки воздуха. Их наличие — повод для ремонта. Затем испытание повторяется снова. Комиссия одобряет баллон, только если он полностью проходит испытание в аквариуме, не пуская пузыри в воду. В противном случае емкость ГБО бракуется.

Выводы и полезное видео по теме

Чего следует опасаться при покупке баллонов:

https://youtube.com/watch?v=sKpDPvpu6IE%2520

Рекомендации по самостоятельному ремонту:

Только исправное газовое оборудование может обеспечивать комфорт и безопасность владельцев домов

Регулярные поверки – это еще один из способов защитить граждан от случайной аварии, поэтому к требованиям газовой службы нужно относиться с вниманием и ответственностью

В случае с газовыми редукторами – один раз в год приглашать специалиста для поверки манометров, а при необходимости – заменять или ремонтировать оборудование.

Вы можете поучаствовать в обсуждении, оставить комментарии к материалу, поделиться опытом или задать интересующие вопросы нашим специалистам – блок для связи расположен под статьей.