Из истории создания системы планово-предупредительного ремонта

Содержание:

- Время собирать камни. Возвращение к истокам?

- Письмо Министерства природных ресурсов и экологии РФ от 30 июля 2021 г. N 12-50/10663-ОГ «О правилах эксплуатации ГОУ»

- ППР оборудования, он же планово предупредительный ремонт

- Паспортизация оборудования. Учет объектов ТОИР

- Ситуация после распада СССР

- Текущий этап

- Техническое обслуживание (ТО).

- Пригласить на тендер

- Поиск неисправностей при ремонте

- Услуги комплексного технического обслуживания включают:

- ОРГАНИЗУЕМ ДОКУМЕНТООБОРОТ

Время собирать камни. Возвращение к истокам?

Стройная система ППР советских времён соответствовала административно-командной системе и ею поддерживалась. Поэтому её распад был закономерен. С появлением новых отношений собственности многое пришлось строить заново.

С выходом из разрухи 1990-х годов возрастает интерес к плановости и системности в организации эксплуатации и ремонта (это напоминает ситуацию начала 1920-х гг. – выход из разрухи времён первой мировой и гражданской войн). Какие-то попытки организовать процесс в масштабах государства начали предприниматься в начале 2000-х годов. Появилось требование Госгортехнадзора России ПБ 05-356.00 о необходимости иметь на каждом предприятии собственное Положение по планово-предупредительному ремонту принадлежащего ему оборудования.

Были начаты в 2003 г. работы по созданию Справочника “Единое положение по планово-предупредительным ремонтам оборудования промышленных предприятий России”. Но вскоре они были прекращены в связи с реорганизацией основного заказчика разработки – Минпромнауки России.

При этом ситуация от предприятия к предприятию крайне неоднородна. Не является секретом то, что на большинстве предприятий современной России никакой системы организации ремонтов обнаружить невозможно. По сути дела, мы вернулись при этом к ситуации примерно столетней давности. Прежде всего это относится к малым и средним предприятиям, а также к предприятиям, возникающим на наших глазах. “Сломается – починим” – вот и вся система. Научным языком такая стратегия называется реактивной или ремонтом по отказу. Для этих предприятий переход к системе ППР является первым и главным шагом в наведении порядка. В то же время в передовых отраслях (добыча и транспорт газа и нефти, нефтехимия, энергетика) и на многих крупных предприятиях система ППР продолжает действовать, но уже воспринимается как устаревшая. Начинает приходить понимание того, что рациональная организация обслуживания оборудования в современных условиях невозможна без применения информационных технологий []. На сегодня в России более полутысячи предприятий используют информационные системы для управления процессами эксплуатации и ремонта []. На повестке дня стоит освоение новых, современных стратегий ремонта, объединяемых понятием RCM . В 2014 г. ожидается появление стандартов ISO серии 55000 в области управления физическими активами (производственными фондами) . Приказом Росстандарта от 29.08.2013 г. №979 создан российский технический комитет по стандартизации “Управление активами”, который займется разработкой российской версии стандартов ISO серии 55000. Комитет создан на базе фирмы “НПП “СпецТек”, уже более 20 лет занимающейся вопросами организации и автоматизации процессов технического обслуживания и ремонта на предприятиях, являющейся ведущим российским разработчиком программных продуктов и решений для систем технического обслуживания и ремонта предприятий (разработчик программного комплекса TRIM).

Важной составной частью RCM является ремонт по состоянию. Используемые всё шире средства диагностики позволяют при этом дать объективную картину состояния оборудования и прогнозировать возможные отказы

В ряде случаев удаётся использовать для прогноза времени отказа накопленную статистику отказов и их предвестников – дефектов. Применение информационных систем даёт в руки производственников работающий инструмент для интеграции сведений об оборудовании, его состоянии, данных диагностики, а также о его дефектах и отказах []. Иначе говоря, на новом уровне оказываются востребованными идеи накопления и использования на предприятии статистики отказов отдельных запчастей, а также возвращение к системе послеосмотровых ремонтов. Но это уже совсем другая история…

Письмо Министерства природных ресурсов и экологии РФ от 30 июля 2021 г. N 12-50/10663-ОГ «О правилах эксплуатации ГОУ»

13 августа 2021

Министерство природных ресурсов и экологии Российской Федерации рассмотрело Ваше обращение (вх. от 14.07.2021 N 16626-ОГ/50 о периодичности проведения проверок показателей работы газоочистных установок (далее — ГОУ) и в рамках установленной компетенции сообщает следующее.

В соответствии с пунктом 21 Правил эксплуатации установок очистки газа, утвержденных приказом Минприроды России от 15.09.2017 N 498 (далее — Правила ГОУ), проверка показателей работы ГОУ, подлежащих контролю и указанных в паспорте ГОУ, включая проведение лабораторных измерений при необходимости, должны проводиться не реже двух раз в год, если документацией изготовителя ГОУ или руководством (инструкцией) по эксплуатации не предусмотрено иное.

Следует отметить, что согласно пункту 18 Правил ГОУ хозяйствующий субъект, эксплуатирующий ГОУ, должен разработать и утвердить паспорт ГОУ, программу проведения технического обслуживания, технического осмотра, проверки показателей работы ГОУ и планово-предупредительного ремонта, руководство (инструкцию) по эксплуатации ГОУ, а также определить должностное лицо, ответственное за эксплуатацию ГОУ и ведение паспорта ГОУ.

По мнению Минприроды России, периодичность проведения проверок показателей ГОУ устанавливается хозяйствующим субъектом самостоятельно на основании технических характеристик ГОУ, режима ее работы и графика планово-предупредительных ремонтов, с учетом положений пунктов 18 и 21 Правил ГОУ, а также исходя из обязательности надлежащего контроля за обеспечением бесперебойной работы и проектной очистки и (или) обезвреживания выбросов.

| Заместитель директора Департаментагосударственной политики ирегулирования в сфере охраныокружающей среды и экологическойбезопасности | И.С. Кузнецов |

ППР оборудования, он же планово предупредительный ремонт

Сегодня мы рассмотрим еженедельный ремонт оборудования (ППР или ТО). Еженедельным называют его символически, на самом деле, в зависимости от специфики оборудования, ремонт может быть организован как чаще, к примеру несколько раз в неделю (что очень редко встречается), так и гораздо реже, к примеру раз в две недели.

А может вообще раз в месяц (такие ремонты встречаются гораздо чаще). Частота проведения таких ремонтов зависит от нескольких факторов, вот некоторые из них:

- Частота незапланированных ремонтов оборудования, если очень часто происходят незапланированные поломки, которые можно предупредить, то естественно ремонты должны планироваться чаще.

- Возраст оборудования, на новом оборудовании время между ремонтами больше чем на хорошо поработавших станках.

- Сложность оборудования. Чем сложнее и длительнее ремонт станка, тем нужно более тщательно его обслуживать.

- Целесообразность проведения ремонта и остановки оборудования с той или иной частотой.

- От экономической ситуации на предприятии. Одно предприятие может позволить себе проводить остановку оборудования еженедельно и содержать оборудование в порядке, другое предприятие может быть в долгах и кредитах за которые нужно расплачиваться и поэтому оборудование может работать на износ. Этот фактор сегодня, в рыночных условиях, играет чуть ли не основную роль в качестве и поддержании в порядке оборудования.

- Еще одним фактором частоты технического обслуживания оборудования может быть финансирование ремонтов руководством. Если на ремонты, на запасные части выделяются очень хорошие средства, если подшипники, сальники или другие запасные части устанавливаются новые, то естественно ремонты узлов можно проводить гораздо реже. На некоторых производствах мне довелось видеть, как снимают старый негодный подшипник и ставят на узел другой старый подшипник, конечно такое отношение к финансированию производства будет вызывать и соответствующую отдачу от производства.

- Качество проведения ремонтов персоналом, при некачественном проведении, поломки будут чаще. В этом случае нужно будет чаще планировать ремонты и обслуживание оборудования.

- Качество планирования ремонтов, квалификация организаторов ремонта оборудования. К организаторам ремонтов оборудования на производстве можно отнести механика, а на больших производственных линиях даже полностью отдел главного механика. Если организаторы квалифицированы, знают и самое главное чувствуют производство, расставляют правильно приоритеты в ремонте узлов, определяют правильно степень изношенности оборудования, делают правильную оценку ремонта — именно в таких случаях снижаются простои оборудования.

- Рекомендации производителей оборудования на замену масел, запасных частей, смазку узлов.

Паспортизация оборудования. Учет объектов ТОИР

В карточках объекта ремонта (далее ОР) доступны для ввода, редактирования и просмотра следующие данные:

- сведения по эксплуатации, включая наименование организации, подразделения, дату ввода в эксплуатацию, инвентарный номер, местоположение, рабочий график;

- исполнители;

- информацию об изготовителе, включая наименование, заводской номер;

- другие вспомогательные сведения, в том числе гарантийные обязательства;

- в отдельные закладки выносятся сведения о нормативах планирования, показателях эксплуатации.

Работа в системе предполагает оперативное отражение данных о перемещении ОР как в структуре по технической позиции, так и в комплектации. Для этой цели предназначены специальные документы, которые можно создать автоматически и вручную после перенесения мышкой в определенную позицию. Предусмотрена возможность автоматической смены положения объекта.

Налажены автоматические процессы перемещения объектов ремонта между филиалами, а также их выведение в долгосрочный простой. При этом сохраняются сведения о занимаемой технической позиции. При этом по умолчанию создаются связанные документы, которые отвечают за изменение состоянии ОР, пересчет плановой наработки, отмену производственной программы. Вынесение части операций в фоновый режим позволяет сократить срок выполнения оперативных задач.

Ситуация после распада СССР

В 1990-е в организации ремонта оборудования на промышленных предприятиях страны произошли коренные изменения. Одновременно с сокращением большинства промышленных министерств перестали существовать отраслевые управления главного механика и главного энергетика, осуществлявшие координацию организации ремонта оборудования. Были расформированы общесоюзные и отраслевые ремонтные организации (ремонтные объединения, тресты и т.п.) для централизованного ремонта профильного оборудования. Почти одновременно во всех отраслях прекратились разработка, пересмотр и издание положений (систем) по планово-предупредительному ремонту оборудования, обеспечивавших предприятия методической и нормативной базой для планирования и организации ремонта оборудования. Прекратился пересмотр норм амортизационных отчислений (сроков службы оборудования), ремонтных нормативов, норм расхода материалов, порядка и финансирования ремонта (см. предисловие к справочнику []).

Распалась система централизованного снабжения предприятий оборудованием, запасными частями, ремонтной оснасткой и ремонтными материалами. Появились фирмы-производители запасных частей низкого качества, подделок под изготовителя – контрафакта. Наряду с отрицательной стороной этого процесса активизировалась деятельность производителей оборудования по изготовлению запчастей, потребители смогли при наличии финансирования приобретать необходимые материалы и запасные части без фондов на рынке.

В отличие от стран Западной Европы в СССР в большинстве отраслей не развивался фирменный сервис производителей оборудования. Об этом свидетельствует тот факт, что большинство нормативных документов применительно к ремонту видов оборудования создано отраслевыми подразделениями. При выпуске сложного оборудования производители не обеспечивают его ремонтной документацией. За счёт этого у изготовителей оборудования не культивировался интерес к повышению контроле- и ремонтопригодности создаваемых изделий. Попытки производителей в настоящее время активно внедриться в сервис в большинстве своём не достигают положительных результатов, причиной чему является отсутствие опыта ремонта, отсутствие трудовых ресурсов. В настоящее время рынок сервиса оборудования во многом приобрёл коррупционный характер. Широко внедряемые тендерные закупки только внешне считаются прозрачными, на самом деле в своём большинстве рассчитаны на конкретных исполнителей, причём с недостаточной квалификацией.

Текущий этап

Данный этап планово-предупредительных ремонтных работ электрооборудования зачастую не предусматривает разборку устройств, но он включает в себя скорое устранение и ликвидацию всех поломок, которые возникли за период эксплуатации. В этом случае происходит только остановка агрегатов

Во время текущего этапа проводят испытания и измерения, благодаря которым изъяны оборудования выявляются даже на ранних стадиях, а это очень важно

Решение о том, годно ли электрооборудование, принимают специалисты-ремонтники. Это входит в их компетенцию. Вынесенное постановление они основывают на сравнении имеющихся выводов, полученных во время испытаний при реализации плановых текущих ремонтных работ.

Устранение дефектов в функционировании агрегатов может проводиться не только во время планового ремонта, но и вне его. Это обычно происходит после того, как ресурс оборудования полностью себя исчерпал.

Техническое обслуживание (ТО).

ТО осуществляют для поддержания работоспособности оборудования, выявления и устранения неисправностей и предупреждения аварий. ТО выполняет комплексная ремонтная бригада с привлечением обслуживающего персонала (дежурных слесарей и электриков, машинистов биобарабанов, дробилок и т. п.). При необходимости к ТО машин сложной конструкции привлекают работников отдела главного механика (главного энергетика) завода.

Всеми работами по ТО руководит механик (энергетик) цеха, отвечающий за соблюдение сроков и качества выполнения работ. Результаты ТО механик (энергетик) цеха записывает в журнал. О повреждениях, которые нельзя устранить при ТО, но которые препятствуют пуску машины или приводят к нарушениям правил техники безопасности, исполнители сообщают начальнику цеха и главному механику (энергетику) завода.

Ремонт производят для восстановления работоспособности оборудования путем замены изношенных деталей и узлов отремонтированными или новыми, выверки и восстановления взаимного расположения узлов и деталей. Предусматривается текущий и капитальный ремонт. Его осуществляют в процессе эксплуатации для гарантийного обеспечения работоспособности машины или агрегата. Он заключается в замене или восстановлении отдельных дефектных частей и их регулировке.

При текущем ремонте выполняют также все работы, предусмотренные примерным перечнем работ для периодического технического обслуживания. Текущий ремонт основного технологического оборудования производят силами ремонтного персонала завода. Работами по текущему ремонту оборудования руководит механик цеха; он несет ответственность за своевременную подготовку, соблюдение сроков в намеченного объема работ, за качество работ.

Капитальным является ремонт с периодичностью свыше одного года, осуществляемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые, и их регулировкой. При капитальном ремонте производят также проверку оборудования на точность и испытание его под нагрузкой.

Для биотермических барабанов предусмотрены два вида капитальных ремонтов (К{ и К»), отличающихся объемами и периодичностью. При капитальном ремонте выполняют также все работы, предусмотренные примерным перечнем для текущего ремонта.

Капитальный ремонт технологического оборудования производят силами специализированных ремонтных организаций с привлечением ремонтных бригад завода. План капитального ремонта оборудования и соответствующие сметно-финансовые расчеты утверждает директор завода после согласования со специализированной ремонтной организацией.

Работами по капитальному ремонту оборудования руководят главный механик (главный энергетик) завода и начальник участка специализированного ремонтного предприятия. Они несут ответственность за своевременную подготовку ремонта, соблюдение плановых сроков и объема работ, за качество работ.

Оборудование останавливают на капитальный ремонт в строгом соответствии с графиком ППР и лишь при наличии всех требующихся для выполнения ремонтных работ запасных частей и материалов, подъемных устройств, специальной технологической оснастки и ремонтного персонала.

Пригласить на тендер

Если у Вас идет тендер и нужны еще участники:

Выберите из списка инересующий вас вид работАудит промышленной безопасностиИдентификация и классификация ОПО, получение лицензии на эксплуатацию ОПОРазработка ПЛА, планов мероприятий, документации, связанной с готовностью предприятий к ГОЧС и пожарной безопасностиОбследование и экспертиза промышленной безопасности зданий и сооруженийРаботы на подъемных сооруженияхРаботы на объектах котлонадзора и энергетического оборудованияРаботы на объектах газового надзораРаботы на объектах химии и нефтехимииРаботы на объектах, связанных с транспортированием опасных веществРаботы на производствах по хранению и переработке растительного сырьяРаботы на металлургических литейных производствахРаботы на горнорудных производствахОценка соответствия лифтов, техническое освидетельствование лифтовРазработка обоснования безопасности опасного производственного объектаРазработка документации системы управления промышленной безопасностьюРазработка деклараций промышленной безопасностиРаботы на объектах Минобороны (ОПО воинских частей) и объектах ФСИН России (ОПО исправительных учреждений)ПроектированиеРемонтно-монтажные работыРемонт автомобильной грузоподъемной техникиЭлектроремонтные и электроизмерительные работыРазработка и производство приборов безопасности для промышленных объектовРазработка и изготовление нестандартных металлоизделий и оборудованияНегосударственная экспертиза проектной документации (инженерных изысканий)Предаттестационная подготовка по правилам и нормам безопасностиПрофессиональное обучение (рабочие профессии)Обучение по охране труда, пожарной безопасности и электробезопасности, теплоэнергетикеСпециальная оценка условий труда (СОУТ) (до 2014г. аттестация рабочих мест)Аккредитация и аттестация в системе экспертизы промышленной безопасностиСертификация оборудования, декларирование соответствияРазработка схем теплоснабжения и водоснабженияДругие работыПовышение квалификации, профессиональная переподготовкаОсвидетельствование стеллажейСкопируйте в это поле ссылку на Ваш тендер, для этого перейдите в браузер, откройте Вашу площадку, выделите и скопируйте строку адреса, затем вставьте в это поле. Если не получится напишите просто номер тендера и название площадки.персональных данных

Поиск неисправностей при ремонте

Наиболее часто встречающиеся неисправности в электрических схемах электроприборов и бытовой техники:

- обрыв (сопротивление электрической цепи равно бесконечности);

- значительное увеличение сопротивления;

- значительное уменьшение сопротивления;

- короткое замыкание (сопротивление электрической цепи близко к нулю).

Общие причины возникновения этих неисправностей:

- обрыв из-за старения элементов, прохождения повышенных токов, ударов, вибрации и коррозии;

- значительное увеличение сопротивления электрических цепей по сравнению с номинальным значением, вызываемое старением элементов, ухудшением контактов и контактных соединений, отклонением параметров отдельных элементов;

- значительное уменьшение сопротивления электрических цепей по сравнению с номинальным значением из-за увеличения поверхностных утечек и старения элементов.

Короткие замыкания являются следствием пробоя изоляции, замыкания проводников и элементов на корпус и между собой (для проводников разных полярностей и фаз).

При поиске неисправности необходимо знать и уметь использовать признаки исправной работы электрооборудования. Их можно разделить на две основные группы: активные — показания световых и звуковых сигналов, сигнализаторов, срабатывания средств защиты, а также признаки, выявляемые при измерении прибором; пассивные или вторичные признаки, воспринимаемые при внешнем осмотре электрооборудования (визуальные, звуковые, осязательные, обонятельные).

Световые и звуковые сигналы, сигнализаторы позволяют наблюдать за состоянием электроприборов.

Средства защиты (предохранители, максимальные или минимальные реле, автоматы и т. п.), срабатывая, отключают электрические цепи от источников электроэнергии при наличии в отключенной части схемы повышенных токов утечки, токов перегрузки и коротких замыканий. При неисправностях – типа обрыва – защита обычно не срабатывает, но ее нормальное состояние при наличии неисправности в электрической схеме является косвенным свидетельством того, что повреждение имеет характер обрыва.

Поиск неисправностей производится путем направленных измерений параметров элементов электрических схем с помощью переносных приборов и измерительных комплектов, используя активные признаки.

При измерении параметров (сопротивление, ток, напряжение) отдельных элементов в электрических схемах (например, логических систем управления и т. п.) с помощью переносных приборов необходимо использовать карты сопротивлений, напряжений, токов на выходе отдельных элементов и блоков, приводимые в инструкциях по эксплуатации этих аппаратов.

При проведении специальных направленных измерений в практике используется ряд частных способов поиска неисправностей:

- промежуточных измерений, дающих возможность последовательно проследить прохождение сигналов по различным каналам системы;

- исключения, позволяющий посредством измерений исключить исправные части проверяемой схемы и выделить отказавший элемент;

- замены блоков (деталей), в которых предполагается наличие неисправности, на однотипные заведомо исправные;

- сравнения результатов испытаний отказавшей схемы с результатами испытаний исправной схемы того же типа, эксплуатируемой в тех же условиях.

В общем случае поиск неисправностей состоит из следующих этапов:

- остановление факта неисправности электроприбора по изменению активных и пассивных признаков нормальной работы;

- анализ имеющихся признаков неисправностей и сопоставление их с возможным состоянием элементов электроприбора;

- сравнение признаков неисправностей, указанных в инструкциях по эксплуатации и известных из опыта эксплуатации, с наблюдаемыми признаками;

- выбор оптимальной последовательности поиска и объема дополнительных измерений для обследования элементов, в которых возможно появление неисправностей;

- последовательное измерение;

- общая оценка результатов испытаний и заключение о наиболее вероятных причинах неисправности выделенного элемента;

- устранение неисправности.

Основными причинами неисправности элементов электроники являются:

- перегрузки по току;

- перенапряжения;

- повышенная температура окружающей среды;

- недопустимая вибрация, удары.

“ИНТЕХ” – инжиниринговая компания. На нашем ресурсе air-ventilation.ru Вы можете узнать необходимую информацию и получить коммерческое предложение.

Нужна консультация? Звоните:

- Ремонт ВРУ

- Ремонт электропроводки

Отзывы о компании ООО “ИНТЕХ”:

Информация, размещенная на сайте, носит ознакомительный характер и ни при каких условиях не является публичной офертой.

Услуги комплексного технического обслуживания включают:

- диагностику и мониторинг состояния оборудования и коммуникационных систем;

- выполнение регламентных работ по всем коммуникациям: вентиляция и кондиционирование, водоснабжение и канализация, отопление, тепловые пункты, лифтовое хозяйство, электроснабжение, слаботочные системы;

- подготовка к отопительному сезону и консервация отдельных видов оборудования после зимнего периода;

- текущий ремонт, включающий замену отдельных деталей, узлов и расходных материалов;

- капитальный ремонт с полной разборкой оборудования, очисткой труднодоступных элементов;

- ремонтные мероприятия аварийного характера;

- клининговый сервис по уборке внутренних помещений и прилегающей территории.

ОРГАНИЗУЕМ ДОКУМЕНТООБОРОТ

Естественно, на каждом этапе жизненного цикла лифта образуются документы и их нужно хранить, что является одной из обязанностей ответственных лиц. Требования к перечню документов установлены:

- пунктом 3 ст. 3 ТР ТС 011/2011;

- пунктом 6 Правил, утвержденных Постановлением Правительства РФ от 24.06.2017 № 743;

- разделом 1.8 Правил, утвержденных Приказом Минэнерго России от 13.01.2003 № 6.

Первый пакет документов

Первый пакет документов на лифты и устройства безопасности лифтов, выпускаемые в обращение на рынке, комплектуется производителем оборудования. Это сопроводительная документация, включающая:

- руководство (инструкцию) по эксплуатации;

- паспорт;

- монтажный чертеж;

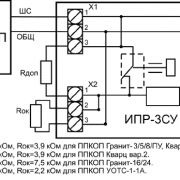

- принципиальную электрическую схему с перечнем элементов;

- принципиальную гидравлическую схему (для гидравлических лифтов);

- копию сертификата на лифт, устройства безопасности лифта (с учетом п. 2.7 ст. 6 ТР ТС 011/2011), противопожарные двери (при наличии).

Руководство (инструкция) по эксплуатации включает:

- инструкцию по монтажу, содержащую указания по сборке, наладке, регулировке, порядку проведения испытаний и проверок;

- указания по использованию и меры по обеспечению безопасности лифтов в период эксплуатации, включая ввод в эксплуатацию, применение по назначению, техническое обслуживание, освидетельствование, осмотр, ремонт, испытания;

- перечень быстро изнашиваемых деталей;

- методы безопасной эвакуации людей из кабины;

- указания по выводу из эксплуатации перед утилизацией.

Второй пакет документов

Второй пакет документов комплектует владелец лифта в процессе ввода его в эксплуатацию. В этот пакет входят:

- декларация о соответствии лифта — для лифтов или сертификат соответствия подъемной платформы для инвалидов, пассажирского конвейера (движущейся пешеходной дорожки) и эскалатора требованиям техрегламента — для подъемной платформы для инвалидов, пассажирского конвейера (движущейся пешеходной дорожки) и эскалатора;

- страховой полис, подтверждающий заключение договора обязательного страхования гражданской ответственности за причинение вреда в результате аварии на объекте;

- копии заключенных договора (договоров) со специализированными организациями о выполнении работ по монтажу (демонтажу) в случае их заключения в соответствии с п. 16 Правил и копию акта технического освидетельствования подъемной платформы для инвалидов, пассажирского конвейера (движущейся пешеходной дорожки) и эскалатора по форме, утверждаемой в соответствии с п. 25 Правил, — для подъемной платформы для инвалидов, пассажирского конвейера (движущейся пешеходной дорожки) и эскалатора;

- акты контрольных осмотров и ввода в эксплуатацию;

- уведомления о постановке на учет.

Третий пакет документов

Третий пакет документов комплектует ответственный за электрохозяйство в соответствии с требованиями ПТЭЭП.

Также организации, эксплуатирующей лифт, необходимо принять следующие локальные акты о назначении лиц, ответственных за организацию работ по техническому обслуживанию и ремонту лифта:

- приказ о назначении лиц, ответственных за организацию эксплуатации лифта;

- список адресов лифтов, переданных заказчиком и принятым подрядчиком для выполнения работ по техобслуживанию, ремонту и модернизации;

- список адресов лифтов, на которых согласно договору исполнитель выполняет работы по техосвидетельствованию и электрическим измерениям;

- заявка на полное техосвидетельствование;

- заявление о регистрации технического устройства;

- заявление, договоры и копии документов об обучении обслуживающего персонала.

В обязанности владельца лифта входит также разработка производственных инструкций, учитывающих конкретные условия эксплуатации и требования инструкции по эксплуатации заводов-изготовителей лифтов.