Разбираемся какое соединение лучше: сварное или болтовое

Содержание:

- Применение контргаек

- Виды стопорения резьбовых соединений

- Механический крепеж для тонкостенных конструкций

- Анаэробные клеевые материалы для разборных резьбовых соединений

- Заклепочные соединения

- Болт стучит

- Сборка соединений на высокопрочных болтах с контролируемым натяжением

- Теория

- Сварное соединение металлоконструкций

- Крепеж в несущих алюминиевых конструкциях

Применение контргаек

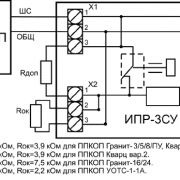

Эти гайки обычно стопорят друг друга, как это показано на рисунке 9. До сих пор идут споры, какая из гаек должна быть снизу — толстая или тонкая .

Рисунок 11 — Стопорение контргайкой

Однако, есть мнение, что этот тип стопорения является слишком непредсказуемым, чтобы быть надежным . Если внутренняя гайка затянута сильнее, чем наружная, то она «потечет» до того, как наружная гайка будет затянута до своей полной нагрузки.

С другой стороны, если наружная гайка затягивается больше, чем внутренняя гайка, то внутренняя гайка будет разгружаться. При этом наружная гайка начнет «течь» до того, как внутренняя гайка наберет свою полную нагрузку.

Это значит, что очень трудно получить правильную затяжку для каждой из этих двух гаек. Поэтому, считается , что самоконтрящие гайки являются намного более практичным выбором для стопорения, чем гайка и контргайка. Однако, например, в случаях, когда болтовое соединение не несет осевой нагрузки, применение контрящей гайки может быть вполне оправдано.

Виды стопорения резьбовых соединений

Рис. 6.10 Конструктивное изображение болтового соединения

Рис. 6.11 Упрощенные изображения болтового соединения

На рис. 6.12 приведены упрощенные и конструктивные упрощенные изображения шпилечного соединения. В этом примере показано резьбовое соединение с пружинной шайбой.

а б

Рис.6.12 Соединение шпилькой: а – упрощенное изображение;

б – конструктивное изображение

На рис. 6.13 приведено упрощенное и конструктивное изображения винта с прямым шлицем.

| l = d (для стали) 1,25d (для чугуна) 2d (для легкого сплава) |

| 45 o) |

| 120 o |

| 0,8d |

| d |

| 0,2d |

| 1,5d |

Рис.6.13 Соединение винтом

На сборочных чертежах изображение резьбового соединения, построенное по размерам, взятым из стандартов, применяют только в ответственных случаях.

На рис. 6.14 показаны относительные размеры, необходимые для построения разного вида головок винтов, и формулы в зависимости от номинального диаметра резьбы для построения конусов винтов для металла.

При сборке приходится, как правило, учитывать особенности конструкции машины, с тем чтобы соединение было достаточно прочным и надежным.

Зачастую при сборке принимаются меры к стопорению резьбовых соединений. Вызвано это тем, что от толчков и сотрясений, которые неизбежны при работе любой машины, резьбовые соединения могут ослабнуть. При этом происходит самоотвинчивание гаек, вывинчивание шпилек и винтов.

Для стопорения резьбовых соединений предложено много различных способов. Рассмотрим некоторые из них, наиболее часто встречающиеся на практике (рисунок 6.15).

Стопорение контргайкой – наиболее простой и распространенный способ. Стопорение в данном случае осуществляется за счет трения, возникающего в резьбе и на торцевых поверхностях гаек. К сожалению, контргайка утяжеляет соединение, кроме того, в современных быстроходных машинах могут возникнуть такие вибрации, что этот способ станет недостаточно надежным.

Стопорение пружинной шайбой – наиболее распространенный способ. Он основан на том, что пружинная шайба создает дополнительное напряжение в резьбовом соединении и, кроме того, острые закаленные кромки шайбы, врезаясь в опорную поверхность гайки, предотвращают тем самым ее самоотвинчивание.

Стопорение винтом, ввинченным в гайку – простой способ, позволяющий стопорить гайку в любом положении. Для того чтобы не отвинчивался сам стопорный винт, шаг его резьбы должен быть по возможности мал, а резьба выполнена точно и обеспечивала плотность соединения.Недостаток этого способа заключается в том, что резьба болта сминается стопорным винтом. В последнее время под стопорный винт стали подкладывать деталь – сухарь из красной меди.

Стопорение штифтом коническим разводным – также простой и надежный способ. Затянув гайку, просверливают ее вместе с болтом в сборке (со стороны одной из граней гайки). В отверстие вставляют конический штифт, после чего разводят его конец.

Стопорение разводным шплинтом – один из наиболее надежных и распространенных способов.Шплинт изготавливается из стальной проволоки полукруглого сечения и имеет головку в виде кольца.Отверстие в болте под шплинт просверливается до или после монтажа. Разводной шплинт заводится в это отверстие и в пазы корончатой или прорезной гайки, тем самым стопоря ее.

Стопорение деформируемыми шайбами – простой и надежный способ. Существует много конструкций деформируемых шайб, некоторые из них приведены на чертеже (рис. 6.15 ж, з, и, к, л).

Шайба одним усом отгибается по краю детали, а другим – по грани гайки.

Рис.6.14 Различные виды головок и концов винтов

Рис. 6.15 Виды стопорений резьбовых соединений

Механический крепеж для тонкостенных конструкций

4.1. Особенности тонкостенных соединений

Для тонкостенных конструкций разработаны специальные виды механического крепежа. По сравнению с толстостенными соединениями (для стали — толщиной более 3 мм) поведение соединений в тонкостенных элементах характеризуется низкой плоскостной жесткостью.

Для тонкостенных конструкций применяют специальные механические крепежные изделия, такие как винты, самонарезающие и самосверлящие и «слепые» (вытяжные) заклепки. Самонарезающие винты применяют в основном для креплений типа «тонкое к тонкому» и «тонкое к толстому».

4.2. Самонарезающие и самосверлящие винты

Резьбонакатывающие или резьбонарезающие винты устанавливают в заранее просверленное или пробитое отверстие, а также в специальные пазы алюминиевых прессованных профилей. Эти винты бывают также вдобавок еще и самосверлящими, когда имеют на своем конце сверло или специальное острие (рисунок 5).

Рисунок 5 — Самонарезающие и самосверлящие винты

Смотрите подробнее: Самонарезающиеся винты в строительстве

4.3. Слепые (вытяжные) заклепки

Когда компоненты нужно соединить друг с другом, а доступ к задней стороне соединения отсутствует, то часто выходом из положения является применение так называемых «слепых» заклепок. В отечественной технической практике чаще всего применяют один из видов «слепых» заклепок, который назвали вытяжными заклепками. Для установки этих заклепок применяют соответствующий инструмент — «заклепочник», который вытягивает на себя сердечник заклепки, который своей утолщенной головкой формирует заднюю часть заклепки.

В процессе установки заклепки заклепочник сначала с усилием прижимают соединяемые части друг к другу, а потом формирует заднюю головку заклепки. При дальнейшем увеличении нагрузки хвост сердечника отрывается по заданной специальным надрезом точке. Обычно головка сердечника остается внутри тела заклепки и обеспечивает ему определенную герметизацию (рисунок 6).

Рисунок 6 — Процесс установки вытяжной заклепки

Слепые заклепки, которые подходят для алюминиевых конструкций изготавливают из аустенитной нержавеющей стали или алюминиево-магниевых сплавов. Обычно тело заклепки и сердечник изготавливают из различных алюминиевых сплавов, так как они должны выполнять различные функции. Тело заклепки должно быть достаточно мягким, чтобы сформировать головку, тогда как сердечник должен быть достаточно прочным, чтобы иметь возможность пластически деформировать тело заклепки.

Сдвиговое напряжение слепой заклепки зависит от свойств материала в плоскости сдвига. Рассчитать это напряжение не представляется возможным. Дело в том, что прочностные свойства материала тела заклепки и сердечника, а также их размеры после пластического деформирования при установке отличаются от свойств материала в состоянии поставки. Поэтому, чаще всего прочность заклепок определяют экспериментально для каждого отдельного проектного решения.

Анаэробные клеевые материалы для разборных резьбовых соединений

| клеевые материалы для разборных резьбовых соединений | ||||

| Марка | Максимальная резьба | Момент отвинчивания, Н*м | Время достижения ручной прочности при 20-25°С, мин | Время полного отверждения при 20-25°С, ч |

| Унигерм-2М | М12 | 5-12 | 20-30 | 5-12 |

| Унигерм-11 | М20 | 10-14 | 20-30 | 5-12 |

| Анатерм-114(т) | М36 | 3-12 | 5-10 | 3-8 |

| Анатерм-117М | М36 | 2-8 | 10-30 | 10-24 |

| Унигерм-6 (т) | М36 | 20-30 | 10-30 | 5-12 |

| Анатерм-8К | М40 | 5-10 | 20-40 | 10-24 |

| Анатерм-505 (т) | М80 | 2-5 | 20-30 | 3-8 |

| Анатерм-501 М | М80 | 2-5 | 30-40 | 5-12 |

| Анатерм-501 (т) | М80 | 2-5 | 40-60 | 12-24 |

| (т)- тиксотронный |

Применение анаэробных клеевых материалов позволяет отказаться от использования контргаек, самостопорящихся винтов, пружинных и стопорных шайб, шплинтовки проволокой и других стопорящих элементов.

Для увеличения скорости отверждения анаэробных клеевых материалов производят предварительную активацию поверхности резьбовых соединений с помощью активаторов KB, КС пли К-101 М.

Для областей промышленности с повышенными требованиями к термической стойкости изделий применяют специальные марки анаэробных клеевых материалов. В отвержденном состоянии они сохраняют свои свойства и работоспособность до 200-250°С, кратковременно до 300°С.

Заклепочные соединения

По назначению заклепочные соединения подразделяются на прочные, плотные и прочноплотные. Прочные соединения применяют при сборке и монтаже колонн, ферм, балок; плотные — цистерн, резервуаров; прочноплотные — для изготовления емкостей, находящихся под давлением.

Заклепочные соединения применяют при изготовлении тяжелых подкрановых балок, мостов, элементов пролетных и других конструкций, для которых необходимо обеспечить высокую вибрационную прочность. Чаще всего используют заклепки диаметром 12-30 мм, которые ставят в отверстия, диаметр которых на 1-1,5 мм больше диаметра заклепки.

За расчетный диаметр заклепки принимают диаметр отверстия, так как при образовании замыкающей головки стержень головки осаживается и утолщается.

Длину заклепки выбирают с учетом толщины соединяемого пакета и длины стержня, идущей на образование замыкающей головки и заполнение зазора между отверстием и стержнем.

В самих заклепках и в заклепочных соединениях возникают срезывающие, сжимающие и изгибающие напряжения; наиболее опасны из них срезывающие и сжимающие.

Клепку выполняют горячим и холодным способами. Горячую клепку производят, как правило, в заводских условиях. Для этого применяют электрические или пневматические клепальные скобы. Заклепку, нагретую до 900-1100°С (оранжевый цвет), вставляют в отверстие соединяемых элементов. При остывании заклепка укорачивается и плотно стягивает склепанный пакет. В условиях монтажной площадки клепку ведут холодным способом с применением пневматических клепальных молотков. Операции выполняют в такой последовательности: изготовление деталей с отверстиями; установка в часть отверстий временных болтов (не менее 1/3 от числа всех заклепок); рассверливание (при необходимости) отверстий в сборных деталях; непосредственно клепка. При установке заклепок их удерживают ручными поддержками.

Заклепки располагают в один или несколько рядов. Расстояние между осями продольного ряда заклепок, т.е. установленных вдоль прилагаемого усилия, называют шагом, а в поперечном ряду — дорожкой. В зависимости от числа заклепок в соединении и их расположения монтажную клепку подразделяют на узловую и рядовую. Узловой считают клепку, если в узле не более 15 заклепок, рядовой — клепку при числе заклепок в узле более 15.

Для рассверливания отверстий применяют пневматические сверлильные машины.

Качество поставленных заклепок проверяют внешним осмотром, замерами и остукиванием. При внешнем осмотре удостоверяются, что нет перекосов, а при остукивании, что отверстие целиком заполнено стержнем. Для этого применяют контрольный молоток массой 0,3-0,4 кг. Удары наносят по боковой поверхности головок в направлении, перпендикулярном ее оси.

Слабые заклепки заменяют. Чтобы извлечь заклепку, одну из ее головок срубают зубилом или срезают кислородным резаком, после этого выбивают стержень заклепки пневматическим молотком и выколоткой. Чтобы заклепка легче выходила из отверстия, его со стороны срубленной головни заливают керосином.

Заклепки в конструкциях из алюминиевых сплавов изготовляют из сплавов тех же марок, что и соединяемые элементы, и ставят только в холодном состоянии. Контакт алюминиевых сплавов с другими металлами недопустим, так как в местах соприкосновения возникает электрохимическая коррозия.

Болт стучит

Стук болта происходит в зданиях, когда болтовые соединения соскальзывают «под нагрузкой», вызывая громкий и потенциально пугающий звук, напоминающий выстрел из винтовки, который, однако, не имеет конструктивного значения и не представляет никакой угрозы для пассажиров.

Болтовое соединение между двумя элементами может действовать как соединение подшипникового типа или фрикционное соединение. В фрикционном соединении элементы зажимаются вместе с достаточной силой, чтобы возникающее трение между зажимаемыми поверхностями не позволяло им скользить вбок друг о друга.

В подшипниковом соединении сам болт ограничивает поперечное перемещение элементов хвостовиком болта, опирающимся на стороны отверстий в зажимаемых элементах. Такие соединения требуют меньшего усилия зажима, поскольку не требуется высокого уровня трения между зажимаемыми поверхностями. Зазор между болтом и отверстиями означает, что некоторое боковое движение может произойти до того, как болт упрется в стороны отверстий.

Даже если конструкция спроектирована как несущий шарнир, поверхностное трение между зажимаемыми элементами может быть достаточным, чтобы противостоять движению в течение некоторого времени, особенно когда здание еще не полностью нагружено — таким образом, оно первоначально работает как фрикционное соединение. Когда боковое усилие становится достаточным для преодоления этого трения, зажимаемые элементы перемещаются до тех пор, пока стороны отверстий не упираются в стержень болта. Это движение — «скольжение в подшипник» — обычно начинается и прекращается очень внезапно, часто высвобождая упругую энергию в связанных элементах, что приводит к громкому, но безвредному удару.

Сборка соединений на высокопрочных болтах с контролируемым натяжением

В соединениях на высокопрочных болтах с контролируемым натяжением соприкасающиеся поверхности деталей должны быть подготовлены в соответствии с указаниями в проектной документации. Способ обработки соприкасающихся поверхностей деталей сдвигоустойчивых соединений должен быть указан в чертежах КМ и КМД.

Состояние поверхности, независимо от способа обработки или очистки, следует контролировать и фиксировать в журнале выполнения монтажных соединений на болтах с контролируемым натяжением непосредственно после обработки или очистки и перед сборкой соединений. Способы обработки и соответствующие им коэффициенты трения даны в ТКП 45-5.04-41 .

До установки высокопрочных болтов соединение собирают на пробках и временных болтах и стягивают так, чтобы щуп толщиной 0,3 мм проходил вглубь пакета не более чем на 20 мм. Резьбу гаек высокопрочных болтов слегка смазывают минеральным маслом. Смазывать болт и поверхность гайки не разрешается. Болты в один прием затягивают гайковертом или ручным динамометрическим ключом. При отсутствии таких гайковертов затягивание осуществляют в два приема: сначала на величину меньше требуемой – гайковертом ИП-3106, а затем тарировочным ключом. Со стороны гайки после натяжения должно оставаться не менее трех ниток резьбы.

Величину крутящего момента для закручивания гаек высокопрочных болтов определяют по формуле

MK= N d ku,

где N – расчетное усилие натяжения болта, в Н;

d – диаметр болта, в м;

ku– коэффициент, зависящий от качества нарезки, принимаемый в пределах 0,186–0,193.

Тарировка ключей и гайковертов должна осуществляться систематически до начала и в середине смены. Болты, дотянутые до проектного усилия, отмечаются краской. При применении в узлах и стыках высокопрочных болтов используют ключи-мультипликаторы (табл. 1).

Таблица 1. Техническая характеристика ключей-мультипликаторов

| Показатели | КПМ-130 | КПМ-220 |

| Момент затяжки, Н·м | 500–1300 | 1100–2200 |

| Относительная погрешность, не более, % | +5 | +5 |

| Передаточное число | 16 | 16 |

| Усилие на рукоятке, Н | 200 | 200 |

| Габариты, мм | 188 × 96 × 278 | 220 × 112 × 278 |

| Масса (без сменных головок и рычага), кг | 7,7 | 11,35 |

Натяжение болтов с регулировкой усилий по величине крутящего момента следует осуществлять поэтапно. Сначала болты необходимо затянуть на 50–80 % расчетного усилия для обеспечения плотности пакета. Затем болты должны быть дотянуты до полного расчетного усилия динамометрическими ключами статического действия с контролем натяжения по величине прикладываемого крутящего момента.

После окончания натяжения всех болтов в соединении старший рабочий-сборщик (бригадир) обязан поставить в предусмотренном месте клеймо (присвоенный ему номер или знак) и предъявить соединение для контроля.

После контроля натяжения и приемки соединения все наружные поверхности стыков, включая головки болтов, гайки и выступающие из них части резьбы болтов, должны быть очищены, огрунтованы, окрашены, а щели в местах перепада толщин и зазоры в стыках зашпатлеваны.

Теория

Обычно болт натягивается (предварительно нагружается) путем приложения крутящего момента либо к головке болта, либо к гайке. Приложенный крутящий момент заставляет болт «взбираться» по резьбе, вызывая натяжение болта и эквивалентное сжатие компонентов, закрепляемых болтом. Предварительный натяг, развиваемый в болте, возникает из-за приложенного крутящего момента и является функцией диаметра болта, геометрии резьбы и коэффициентов трения, которые существуют в резьбе и под затянутой головкой болта или гайкой. Жесткость компонентов, зажатых болтом, не имеет отношения к предварительной нагрузке, создаваемой крутящим моментом. Относительная жесткость болта и компонентов зажатого соединения, однако, определяет долю внешней растягивающей нагрузки, которую будет нести болт, и которая, в свою очередь, определяет предварительную нагрузку, необходимую для предотвращения разъединения соединения и тем самым для уменьшения диапазона напряжений в Болт испытывает постоянное приложение растягивающей нагрузки. Это определяет долговечность болта при многократных растягивающих нагрузках. Поддержание достаточного предварительного натяга шарнира также предотвращает относительное проскальзывание компонентов шарнира, которое может вызвать истирание, которое может привести к усталостному разрушению этих деталей.

Зажим нагрузки, которая также называется предварительной нагрузки на крепежной детали, создается при приложении крутящего момента, и так развивает растяжение предварительную нагрузку , что , как правило , значительная часть этого крепежного элемента условного предела текучести . Крепежные детали производятся по различным стандартам, которые, помимо прочего, определяют их прочность. В таблицах крутящего момента можно указать требуемый крутящий момент для данного крепежа на основе его класса прочности (точность изготовления и посадки) и марки (предел прочности на разрыв).

При затягивании крепежа в болте возникает предварительная нагрузка на растяжение, а в скрепляемых деталях возникает предварительная нагрузка на сжатие. Это можно смоделировать как пружинный узел, который имеет некоторое предполагаемое распределение деформации сжатия в компонентах зажатого соединения. Когда прикладывается внешняя растягивающая нагрузка, она снимает сжимающие деформации, вызванные предварительной нагрузкой в зажатых компонентах, следовательно, предварительная нагрузка, действующая на сжатые компоненты соединения, обеспечивает внешнюю растягивающую нагрузку с путем (через соединение), отличным от болта. В хорошо спроектированном соединении, возможно, 80-90% приложенной извне растягивающей нагрузки будет проходить через соединение, а остальная часть — через болт. Это снижает усталостную нагрузку на болт.

Когда скрепляемые детали менее жесткие, чем застежка (например, те, в которых используются мягкие сжатые прокладки), эта модель выходит из строя, и крепеж подвергается растягивающей нагрузке, которая является суммой предварительного натяжения растяжения и внешней растягивающей нагрузки.

В некоторых случаях соединения спроектированы таким образом, что крепеж в конечном итоге выходит из строя раньше, чем более дорогие компоненты. В этом случае замена существующей застежки на более прочную может привести к повреждению оборудования. Таким образом, обычно рекомендуется заменять старые крепежные детали новыми крепежными элементами той же марки.

Сварное соединение металлоконструкций

Изготовление металлоконструкций методом сварки – экономически выгодный метод, применяемый в работе с металлическими изделиями. Он обеспечивает надежное соединение металлических конструкций с продолжительным сроком эксплуатации.

Технология сварки металлоконструкций во многом влияет на прочность, надежность и цену, а поэтому тот или иной вариант сварки применяют отдельно для конкретного случая.

Виды сварки

Для изготовления сварных металлоконструкций выбирают следующие типы сварки:

- сварка полуавтоматом;

- точечная сварка (одна из самых финансово затратных);

- многоточечная сварка.

Существенная разница между различными видами сварки металлоконструкций заключается в специфике поступления тока на электрод. При точечной – ток поступает на каждый электрод по отдельности, что требует применение дорогостоящего оборудования. При многоточечной – ток при помощи распределителя энергии подается на все электроды и требует высокой квалификации специалиста.

Преимущества сварки металлоконструкций

К основным достоинствам данного метода относят:

- герметичность шва, исключая возможность проникновения влаги между стыками металлоконструкций;

- вариативность – возможность соединять элементы любой формы и в разных положениях;

- низкая цена сварки металлоконструкций – один из самых дешевых способов крепления за счет отсутствия необходимости использовать крепежи.

В качестве недостатков сварки металлоконструкций можно выделить подверженность коррозии из-за локального нагрева. Также сварные конструкции невозможно демонтировать для последующей сборки, а для их соединения необходим специальный инструментарий и опыт специалиста.

Крепеж в несущих алюминиевых конструкциях

3.1. Типы соединений в алюминиевых конструкциях

В несущих алюминиевых конструкциях наиболее часто применяются такие механические крепежные изделия как болты, алюминиевые или стальные. В некоторых случаях могут применяться сплошные заклепки, однако в настоящее время они считаются устаревшими и неэкономичными. Вместе с тем, в тонкостенных конструкциях, стальных и алюминиевых, широко применяют специальные заклепки различных конструкций, например, так называемые вытяжные заклепки (см. раздел 4).

По сравнению со сварными соединениями механический крепеж имеет то преимущество, что при его применении для алюминиевых конструкций не происходит никакой потери прочности из-за нагрева. Более того, механический крепеж легко применятся непосредственно на строительной площадке, а сварка — это заводская операция. Поэтому для несущих алюминиевых конструкций болтовые соединения являются основными.

Европейские правила выполнения соединений в несущих алюминиевых конструкциях изложены в Еврокоде 9 (Eurocode 9: Design of aluminium structures — Part 1-1: General structural rules).

3.2. Алюминиевые болты

Алюминиевые болты имеют одно преимущество по сравнению со стальными болтами. Они не меняют степень затяжки болтового соединения при изменениях температуры из-за температурного расширения, как это может быть со стальными болтами. Материал алюминиевых болтов должен соответствовать материалу соединяемых компонентов.

Следующие важные моменты надо иметь в виду при работе с алюминиевыми болтами на алюминиевых конструкциях:

- Чрезмерно высокое давление на поверхность алюминия при затяжке болтового соединения можно избежать путем установки под головку и гайку шайб из алюминиевого сплава повышенной прочности.

- Когда болты ослабевают и снова затягиваются, то резьба в алюминиевом компоненте или самом алюминиевом болте быстро изнашивается. В таких случаях рекомендуется применять вставки, как это показано на рисунке 3.

- В соединениях, которые подвергаются воздействию влаги, болты должны быть загерметизированы.

Рисунок 3 — Резьбовые вставки для тонкостенных соединений

3.3. Стальные болты в алюминиевых конструкциях

Стальные болты в алюминиевых конструкциях, которые подвержены воздействию наружных климатических условий и других коррозионных сред должны быть защищены от коррозии. Например, стальные болты могут иметь цинковое покрытие, электролитическое или горячего окунания. Однако, любое цинковое покрытие имеет весьма короткий срок службы. Поэтому становится все более обычным применять в алюминиевых конструкциях болты из нержавеющих сталей. Чтобы избежать чрезмерного поверхностного давления стальные болты обычно устанавливают со стальными же шайбами, как под головкой болта, так и под шайбой.

3.4. Алюминиевые сплошные заклепки

Когда в несущих алюминиевых конструкциях применяют сплошные алюминиевые заклепки (рисунок 4), то их устанавливают в холодном состоянии. В отличие от сплошных заклепок горячей установки, сплошные заклепки холодной установки не сокращаются в размерах и поэтому не прижимают соединяемые листы или профили друг к другу. Это означает, что заклепки холодной установки нагружаются в соединении точно также как и болты без контролируемого натяжения (см. раздел 2).

Рисунок 4 — Формы головок сплошных заклепок:

а — стандартная, б — потайная, в — круглая, г — плоская

Смотрите подробнее: Заклепки в строительстве